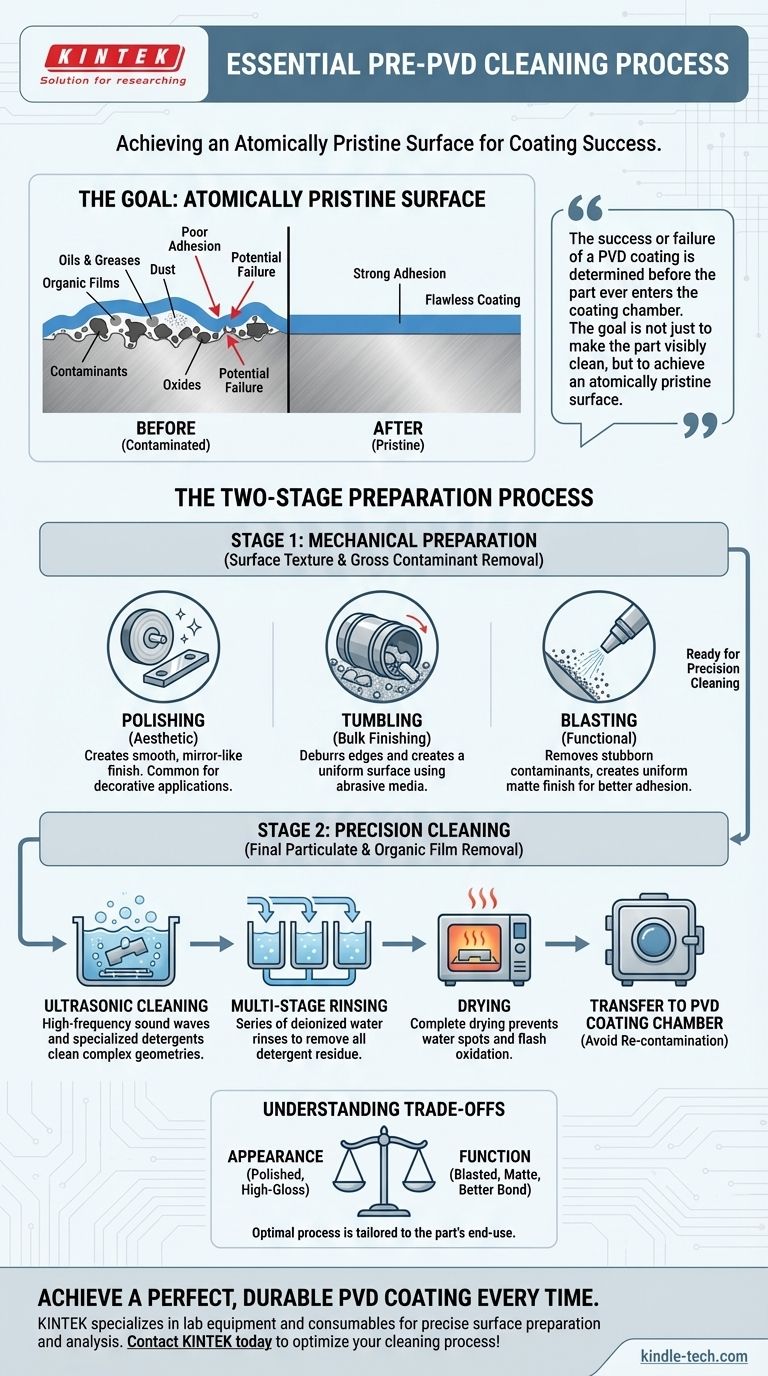

El primer paso esencial antes de cualquier recubrimiento de Deposición Física de Vapor (PVD) es un proceso de limpieza riguroso y de múltiples etapas. Esto generalmente implica métodos mecánicos o abrasivos como el granallado o el pulido para crear la textura superficial deseada, seguido de una fase de limpieza ultrasónica acuosa con detergentes especializados para eliminar todos los aceites, grasas y películas orgánicas. Luego, la pieza se enjuaga y seca a fondo para asegurar una superficie perfectamente prístina lista para el recubrimiento.

El éxito o el fracaso de un recubrimiento PVD se determina antes de que la pieza entre siquiera en la cámara de recubrimiento. El objetivo no es solo hacer que la pieza esté visiblemente limpia, sino lograr una superficie atómicamente prístina, ya que incluso los contaminantes microscópicos impedirán la adhesión adecuada del recubrimiento y crearán defectos.

El Objetivo: Una Superficie Atómicamente Prístina

El PVD es un proceso de línea de visión donde un material se deposita átomo por átomo en el vacío. La calidad de este enlace a nivel atómico depende completamente de la condición de la superficie del sustrato.

Por qué la Limpieza Perfecta es Innegociable

Cualquier material extraño —aceites por manipulación, lubricantes residuales, óxidos o incluso polvo— actúa como una barrera. Esto evita que el material de recubrimiento forme un enlace directo y fuerte con el sustrato.

El resultado es una mala adhesión, lo que puede provocar que el recubrimiento se descascare, se pele o se ampolle bajo tensión. Una superficie contaminada garantiza un recubrimiento fallido.

Las Etapas Centrales de Limpieza y Preparación

El proceso de preparación se puede dividir en dos categorías principales: texturizado inicial de la superficie y limpieza de precisión final. Los métodos específicos elegidos dependen del material del sustrato, su condición inicial y la apariencia final deseada.

Etapa 1: Preparación Mecánica de la Superficie

Esta etapa aborda la textura física de la pieza y elimina contaminantes gruesos como cascarilla, óxidos pesados o capas de recristalización de procesos como el EDM.

- Pulido: Se utiliza para crear un acabado liso, brillante y como un espejo. Esto es común para aplicaciones decorativas donde la estética es primordial.

- Tamboreado (Tumbling): Un proceso de acabado a granel donde las piezas se procesan en un tambor con medios abrasivos para desbarbar bordes y crear una superficie uniforme.

- Granallado con Arena o Vidrio: Implica proyectar medios abrasivos sobre la superficie. Esta técnica es excelente para eliminar contaminantes persistentes y crear un acabado mate uniforme y no direccional que puede mejorar la adhesión del recubrimiento para piezas funcionales.

Etapa 2: Limpieza Acuosa y Ultrasónica

Después de la preparación mecánica, la pieza debe someterse a una limpieza de precisión para eliminar todas las partículas finas y películas orgánicas.

- Limpieza Ultrasónica: Es la piedra angular de la preparación PVD. Las piezas se sumergen en un tanque con detergentes especializados y ecológicos. Las ondas sonoras de alta frecuencia crean burbujas de cavitación microscópicas que implosionan en la superficie de la pieza, fregándola incluso en grietas diminutas y geometrías complejas.

- Enjuague Multietapa: Después del baño de detergente, las piezas pasan por una serie de tanques de enjuague, a menudo utilizando agua desionizada, para eliminar cualquier residuo de detergente restante.

- Secado: El paso final es secar completamente las piezas, generalmente en un horno de aire caliente, para evitar manchas de agua u oxidación instantánea antes de que se trasladen a la cámara de vacío.

Comprender las Compensaciones

Elegir un protocolo de limpieza es un equilibrio entre el acabado requerido, el material de la pieza y el costo. No existe un único proceso que sirva para todas las aplicaciones.

Apariencia vs. Función

La elección entre pulido y granallado es un ejemplo principal. Una superficie pulida proporciona una apariencia decorativa de alto brillo. Una superficie granallada proporciona un acabado mate funcional que puede ocultar imperfecciones menores de la superficie y a menudo promueve una mejor unión mecánica para recubrimientos de uso rudo.

Abrasivo vs. No Abrasivo

Los métodos mecánicos como el granallado son inherentemente abrasivos y pueden alterar ligeramente las dimensiones de una pieza. Para componentes de tolerancia extremadamente alta, esto debe tenerse en cuenta, o se debe seleccionar un método de limpieza menos agresivo.

Grabado Químico

En algunos casos, el grabado con ácido puede utilizarse para eliminar óxidos difíciles de materiales específicos. Si bien es eficaz, es un proceso altamente controlado que conlleva el riesgo de un grabado excesivo o de dañar el sustrato si no se gestiona perfectamente.

Tomar la Decisión Correcta para su Objetivo

El proceso de limpieza óptimo siempre se adapta al uso final de la pieza. Una vez limpias, las piezas deben manipularse con guantes y transferirse inmediatamente para su recubrimiento para evitar la recontaminación.

- Si su enfoque principal es un acabado decorativo similar a un espejo: Su proceso debe incluir pulido mecánico seguido de un ciclo de lavado ultrasónico, enjuague y secado de múltiples etapas.

- Si su enfoque principal es la máxima adhesión en una herramienta funcional: El granallado abrasivo para crear una textura mate uniforme, seguido de una limpieza ultrasónica exhaustiva, es el enfoque estándar.

- Si su enfoque principal es recubrir una pieza con características internas complejas: La limpieza ultrasónica avanzada de múltiples etapas es fundamental para asegurar que las soluciones de limpieza lleguen a cada superficie, seguida de un enjuague y secado meticulosos.

En última instancia, tratar la preparación de la superficie como el paso más fundamental en el proceso de recubrimiento es la clave para lograr un acabado PVD impecable y duradero.

Tabla Resumen:

| Etapa | Procesos Clave | Objetivo Principal |

|---|---|---|

| 1. Preparación Mecánica | Pulido, Tamboreado, Granallado | Eliminar contaminantes gruesos, crear la textura superficial deseada |

| 2. Limpieza de Precisión | Limpieza ultrasónica con detergentes, enjuague multietapa, secado | Eliminar todos los aceites, grasas y películas orgánicas para una superficie atómicamente limpia |

Logre un recubrimiento PVD perfecto y duradero cada vez. La preparación correcta de la superficie es fundamental para el éxito del recubrimiento. KINTEK se especializa en equipos de laboratorio y consumibles para una preparación y análisis precisos de la superficie, sirviendo a laboratorios que exigen fiabilidad. Permita que nuestros expertos le ayuden a optimizar su proceso de limpieza para obtener resultados impecables.

¡Contacte a KINTEK hoy mismo para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura