El PVD de titanio no es un color único, sino un proceso que crea un vasto espectro de acabados duraderos y decorativos. Los colores más comunes van desde tonos metálicos como el oro, el bronce y el negro hasta vibrantes tonos personalizados, todos logrados controlando con precisión los materiales utilizados en el proceso de recubrimiento.

La clave es que la Deposición Física de Vapor (PVD) es una tecnología de recubrimiento sofisticada, no un color en sí mismo. El color final es un resultado altamente diseñado determinado por el metal específico vaporizado y los gases reactivos introducidos durante el proceso.

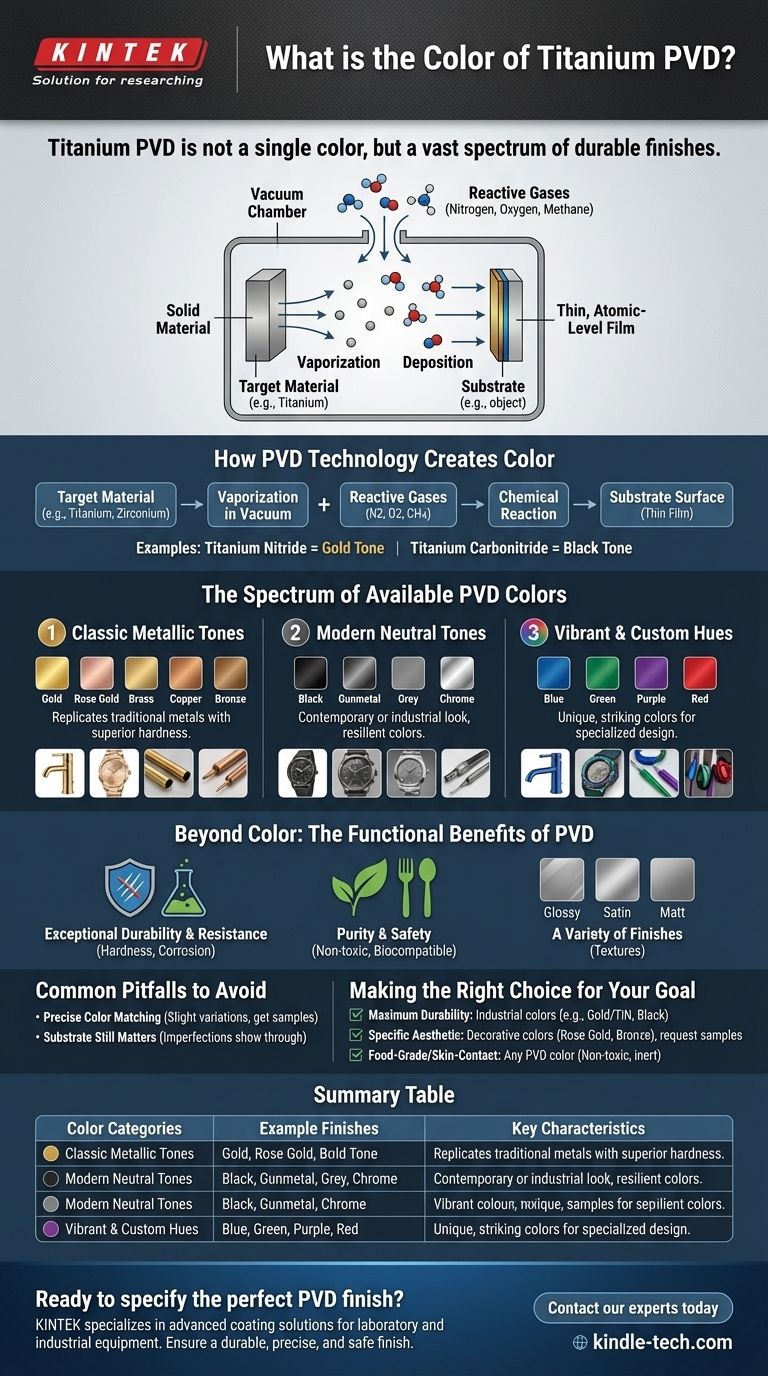

Cómo la tecnología PVD crea color

La Deposición Física de Vapor funciona vaporizando un metal sólido (llamado "objetivo") en una cámara de vacío y depositándolo como una película delgada a nivel atómico sobre un sustrato. El color está determinado por la composición de esta película.

El papel del material objetivo

El metal base vaporizado tiene el impacto más significativo en el color y las propiedades finales. Si bien el titanio es una base común, también se utilizan otros metales como el circonio y el cromo para lograr diferentes resultados.

La influencia de los gases reactivos

La introducción de cantidades precisas de gases reactivos como nitrógeno, oxígeno o derivados del metano en la cámara de vacío permite que se combinen con el vapor metálico. Esto crea nuevos compuestos en la superficie del sustrato, cada uno con un color único. Por ejemplo, el nitruro de titanio produce un tono dorado clásico, mientras que otras combinaciones crean negro, bronce o gris.

El espectro de colores PVD disponibles

El proceso PVD ofrece una paleta sorprendentemente amplia, lo que permite una flexibilidad de diseño significativa. Estos colores son generalmente consistentes y se pueden aplicar con diferentes texturas superficiales.

Tonos metálicos clásicos

Los colores PVD más comunes replican metales tradicionales pero con una dureza superior. Esta categoría incluye tonos como Oro, Oro Rosa, Latón, Cobre y Bronce.

Tonos neutros modernos

Para un aspecto más contemporáneo o industrial, el PVD sobresale en la producción de colores neutros profundos y resistentes. Las opciones populares son los acabados Negro, Bronce Oscuro (Gunmetal), Gris y Cromo.

Tonos vibrantes y personalizados

Con una mayor manipulación del proceso, es posible crear colores más exóticos y llamativos. Aunque menos comunes, se pueden lograr tonos como Azul, Verde, Púrpura e incluso Rojo.

Más allá del color: los beneficios funcionales del PVD

La razón por la que el PVD es tan ampliamente utilizado va mucho más allá de su versatilidad estética. El recubrimiento en sí mismo proporciona ventajas significativas de rendimiento.

Durabilidad y resistencia excepcionales

Los recubrimientos PVD son extremadamente duros y más resistentes a la corrosión que los acabados de la galvanoplastia tradicional. Exhiben una excelente resistencia a la abrasión, los arañazos y la degradación por ácidos, lo que los hace adecuados para artículos de alto desgaste.

Pureza y seguridad

El proceso es respetuoso con el medio ambiente y produce recubrimientos de muy alta pureza. Esto los hace no tóxicos y biocompatibles, razón por la cual se utilizan a menudo para utensilios de cocina, ya que no afectan el sabor de los alimentos y son aptos para lavavajillas.

Una variedad de acabados

Más allá del color en sí, los recubrimientos PVD se pueden aplicar para lograr diferentes texturas superficiales. La apariencia final se puede especificar como pulida (brillante), satinada o mate para que coincida con la estética deseada.

Errores comunes a evitar

Si bien es potente, el proceso PVD tiene matices que son importantes de entender para asegurar un resultado exitoso.

El desafío de la coincidencia precisa de colores

Lograr una coincidencia de color exacta, especialmente para un tono muy específico o crítico, puede ser difícil. Debido a que el color es el resultado de un proceso físico complejo, pueden ocurrir ligeras variaciones. Para proyectos que requieren uniformidad absoluta, es esencial obtener muestras primero.

El sustrato sigue siendo importante

El PVD es una película extremadamente delgada. Si bien proporciona el color y una capa exterior dura, la textura y suavidad finales del producto dependen completamente de la preparación del material subyacente. Una superficie imperfecta seguirá mostrando imperfecciones a través del recubrimiento PVD.

Tomar la decisión correcta para su objetivo

Para seleccionar el mejor acabado, considere su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Opte por colores PVD industriales bien establecidos como el oro (Nitruro de Titanio), el bronce oscuro o el negro, que tienen una larga trayectoria en aplicaciones exigentes.

- Si su enfoque principal es una estética específica: Explore la gama completa de colores decorativos como el oro rosa, el bronce o el cobre, pero asegúrese de solicitar muestras físicas para verificar el tono y el acabado exactos.

- Si su enfoque principal es un producto apto para alimentos o para contacto con la piel: Puede usar con confianza cualquier color PVD, ya que el recubrimiento no es tóxico e inerte, lo que lo convierte en una opción superior para cubiertos, relojes y accesorios.

En última instancia, la tecnología PVD le permite elegir un acabado basado tanto en el atractivo estético como en un rendimiento técnico superior.

Tabla resumen:

| Categorías de colores PVD comunes | Ejemplos de acabados | Características clave |

|---|---|---|

| Tonos metálicos clásicos | Oro, Oro Rosa, Bronce, Latón | Replica metales tradicionales con dureza y resistencia al desgaste superiores. |

| Tonos neutros modernos | Negro, Bronce Oscuro (Gunmetal), Gris, Cromo | Ofrece un aspecto contemporáneo e industrial con un color profundo y resistente. |

| Tonos vibrantes y personalizados | Azul, Verde, Púrpura, Rojo | Proporciona colores únicos y llamativos para aplicaciones de diseño especializadas. |

¿Listo para especificar el acabado PVD perfecto para su producto?

El recubrimiento adecuado equilibra el atractivo estético con el rendimiento técnico. En KINTEK, nos especializamos en soluciones de recubrimiento avanzadas para equipos de laboratorio e industriales. Nuestra experiencia garantiza que obtenga un acabado duradero, preciso y seguro adaptado a sus necesidades específicas, ya sea para componentes de alto desgaste, dispositivos médicos o productos de consumo.

Contacte a nuestros expertos hoy para discutir su proyecto y solicitar muestras de material. Diseñemos juntos el acabado ideal.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura