En su esencia, el hierro sinterizado es un material poroso hecho principalmente de polvo de hierro. Su composición se define no solo por la base de hierro, sino por la adición intencional de elementos de aleación —más comúnmente carbono y cobre— y el nivel cuidadosamente controlado de porosidad que permanece después del proceso de fabricación.

La clave es que el "hierro sinterizado" no es una sustancia única, sino una familia de materiales diseñados. Su composición es un equilibrio deliberado de elementos metálicos y porosidad controlada, adaptada para lograr propiedades específicas como la autolubricación o la resistencia rentable para piezas complejas.

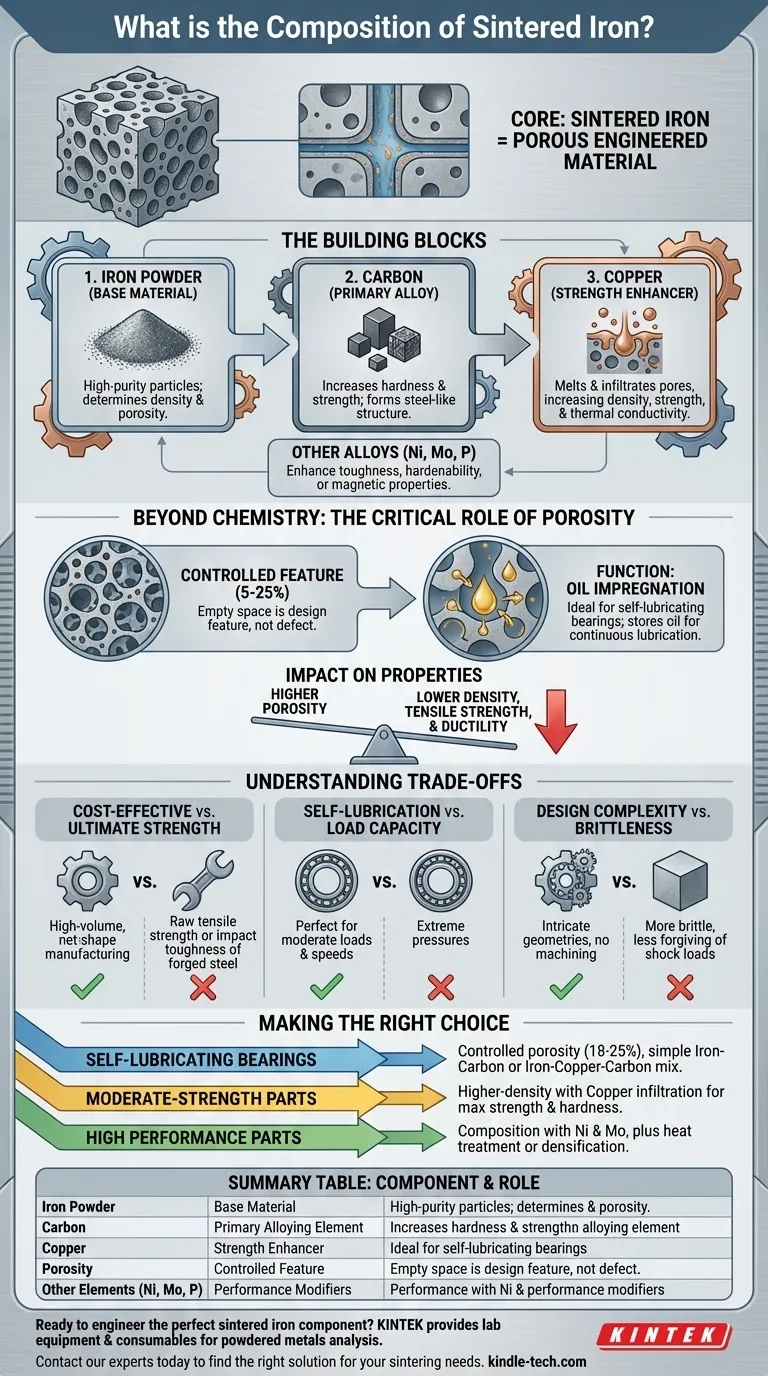

Los componentes básicos del hierro sinterizado

Las propiedades únicas de una pieza de hierro sinterizado provienen de una combinación de su metal base, aditivos específicos y su estructura interna única.

La base: polvo de hierro

El proceso comienza con una base de polvo de hierro de alta pureza. El tamaño y la forma de estas partículas de polvo son críticos, ya que influyen directamente en la densidad y porosidad finales del componente terminado.

El elemento de aleación primario: carbono

Al igual que en la fabricación tradicional de acero, el carbono (típicamente añadido como polvo de grafito) es el elemento de aleación más crítico. Durante el proceso de sinterización a alta temperatura, el carbono se difunde en las partículas de hierro, transformando el material en una estructura similar al acero. Esto aumenta drásticamente su dureza y resistencia.

Mejora de la resistencia: cobre

El cobre es la segunda adición de aleación más común. A medida que la pieza se calienta, el cobre se funde e infiltra la red de poros entre las partículas de hierro. Este proceso, conocido como infiltración, aumenta significativamente la densidad, la resistencia y la conductividad térmica del material.

Otros elementos de aleación clave

Dependiendo de los requisitos de rendimiento, se pueden añadir otros elementos a la mezcla de polvo inicial:

- Níquel y Molibdeno: Se utilizan para mejorar la tenacidad, la resistencia a la fatiga y la capacidad del material para ser tratado térmicamente (templabilidad).

- Fósforo: Se puede añadir una pequeña cantidad de fósforo para mejorar las propiedades magnéticas para aplicaciones magnéticas blandas, como en solenoides o sensores.

Más allá de la química: el papel crítico de la porosidad

No se puede entender la composición del hierro sinterizado sin comprender el papel de sus poros internos. A diferencia de los metales fundidos o forjados, donde la porosidad es un defecto, en los materiales sinterizados es una característica de diseño.

La porosidad como característica controlada

El espacio vacío entre las partículas de polvo iniciales no se elimina por completo durante la compactación y la sinterización. El porcentaje final de porosidad (que suele oscilar entre el 5% y el 25%) es una variable controlada que define las características de la pieza.

La función de los poros: impregnación de aceite

Esta red de poros interconectados es la razón por la que el hierro sinterizado es ideal para cojinetes autolubricantes. La pieza se puede impregnar con aceite, que se almacena en los poros. Durante el funcionamiento, el calor y el movimiento extraen el aceite a la superficie, proporcionando una lubricación continua.

El impacto en las propiedades mecánicas

La porosidad impacta directamente en las propiedades físicas de la pieza. Un mayor nivel de porosidad resulta en una menor densidad, lo que a su vez reduce la resistencia a la tracción y la ductilidad del material en comparación con un metal sólido y completamente denso.

Comprendiendo las compensaciones

Elegir hierro sinterizado implica un claro conjunto de compensaciones de ingeniería. Sus beneficios son significativos, pero vienen con limitaciones.

Rentabilidad frente a resistencia máxima

Las piezas sinterizadas son extremadamente rentables para la producción de alto volumen de formas complejas, ya que requieren poco o ningún mecanizado (fabricación de forma neta). Sin embargo, normalmente no pueden igualar la resistencia a la tracción bruta o la tenacidad al impacto de un componente de acero forjado.

Autolubricación frente a capacidad de carga

La porosidad que permite la autolubricación es también lo que limita la resistencia del material. Los cojinetes sinterizados son perfectos para cargas y velocidades moderadas, pero pueden fallar bajo las presiones extremas que podría soportar un cojinete de bronce sólido o de rodillos.

Complejidad del diseño frente a fragilidad

La metalurgia de polvos permite la creación de geometrías intrincadas que serían difíciles o costosas de mecanizar. La compensación es que la porosidad inherente puede hacer que el material sea más frágil y menos tolerante a las cargas de choque que un material forjado comparable.

Tomar la decisión correcta para su objetivo

La composición "correcta" depende enteramente de la función prevista del componente.

- Si su enfoque principal son los cojinetes autolubricantes: Elija una composición con porosidad controlada e interconectada (18-25%), típicamente una mezcla simple de hierro-carbono o hierro-cobre-carbono.

- Si su enfoque principal son las piezas estructurales de resistencia moderada: Opte por una composición de mayor densidad con infiltración de cobre para maximizar la resistencia y la dureza manteniendo los beneficios de costos.

- Si su enfoque principal es un mayor rendimiento y resistencia a la fatiga: Especifique una composición que incluya níquel y molibdeno, y considere operaciones secundarias como el tratamiento térmico o la densificación.

En última instancia, comprender la composición del hierro sinterizado es verlo como un sistema diseñado, donde los elementos y la estructura trabajan juntos para ofrecer ventajas de rendimiento específicas.

Tabla resumen:

| Componente | Función en el hierro sinterizado | Características clave |

|---|---|---|

| Polvo de hierro | Material base | Partículas de alta pureza; determina la densidad y porosidad finales. |

| Carbono (Grafito) | Elemento de aleación primario | Aumenta la dureza y la resistencia al formar una estructura similar al acero. |

| Cobre | Potenciador de resistencia | Se funde e infiltra los poros, aumentando la densidad, la resistencia y la conductividad térmica. |

| Porosidad | Característica controlada | Red de poros (5-25%) que permite la autolubricación mediante impregnación de aceite. |

| Otros elementos (Ni, Mo, P) | Modificadores de rendimiento | Mejoran la tenacidad, la templabilidad o las propiedades magnéticas para aplicaciones específicas. |

¿Listo para diseñar el componente de hierro sinterizado perfecto para su aplicación?

El equilibrio preciso de hierro, aleaciones y porosidad es clave para lograr las propiedades que necesita, ya sea para cojinetes autolubricantes, piezas estructurales rentables o componentes de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para desarrollar y analizar metales en polvo.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución adecuada para las necesidades de sinterización y pruebas de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022