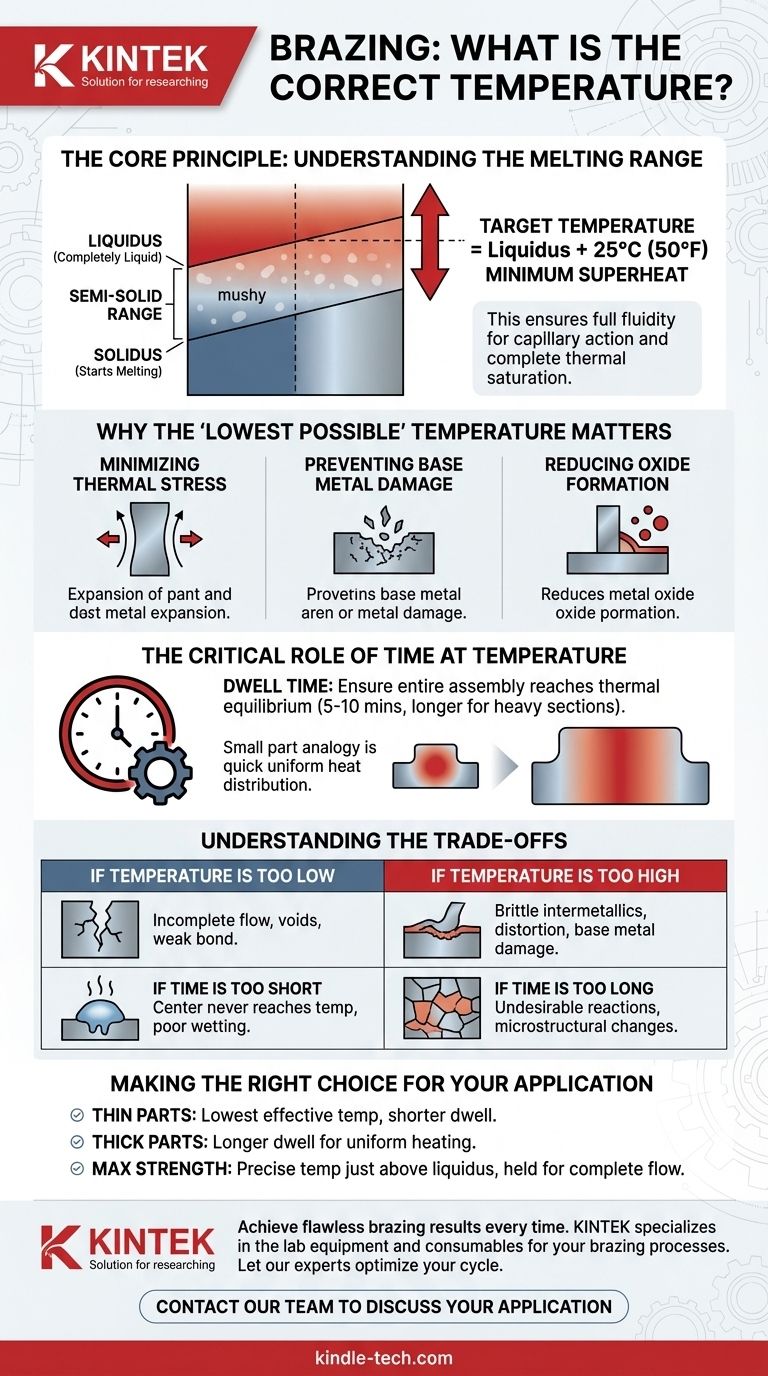

Para una unión exitosa, la temperatura de soldadura fuerte correcta no es un valor único, sino un objetivo específico dentro de un rango. Como regla general, debe apuntar a una temperatura que sea al menos 25 °C (50 °F) superior al punto de fusión total (el liquidus) de su metal de aporte de soldadura fuerte. Esto asegura que la aleación se vuelva lo suficientemente fluida como para fluir completamente hacia la unión mediante acción capilar.

El objetivo es encontrar la temperatura más baja posible que aún garantice la fluidez total del metal de aporte y la saturación térmica completa del conjunto. Este control preciso minimiza la tensión térmica en las piezas y al mismo tiempo garantiza una unión fuerte y confiable.

El Principio Central: Comprender el Rango de Fusión

Para controlar la temperatura de soldadura fuerte, primero debe comprender cómo se funden las aleaciones de soldadura fuerte. A diferencia de los metales puros, las aleaciones se funden en un rango de temperaturas, no en un solo punto.

Definición de Sólidus y Líquidus

El sólidus es la temperatura a la que el metal de aporte comienza a fundirse. Por debajo de esta temperatura, la aleación está completamente sólida.

El líquidus es la temperatura a la que el metal de aporte se vuelve completamente líquido. El rango entre el sólidus y el líquidus es un estado "fangoso" o semisólido.

La Regla General del "Sobrecalentamiento"

La soldadura fuerte debe realizarse por encima de la temperatura líquida. La práctica estándar es agregar un margen, a menudo llamado "sobrecalentamiento", de al menos 25 °C (50 °F) a la temperatura líquida.

Este margen asegura que el metal de aporte esté completamente fluido y pueda superar pequeñas caídas de temperatura a medida que fluye hacia el área de la unión comparativamente más fría.

Por Qué Importa la Temperatura "Más Baja Posible"

Si bien debe exceder el líquidus, usar una temperatura excesivamente alta puede ser perjudicial. Ceñirse a la temperatura efectiva más baja dentro del rango recomendado proporciona varias ventajas clave.

Minimización de la Tensión Térmica

Cada material se expande y contrae cuando se calienta y se enfría. Cuanto mayor sea la temperatura, mayor será este cambio, lo que aumenta el riesgo de distorsión o fracturas por tensión en los materiales base.

Prevención de Daños en el Metal Base

Las temperaturas excesivamente altas pueden comenzar a dañar los metales base que se están uniendo. Esto puede incluir un crecimiento de grano no deseado, que puede debilitar el material, o incluso erosión, donde el metal de aporte comienza a disolver el metal base.

Reducción de la Formación de Óxido

La tasa de oxidación en las superficies metálicas aumenta exponencialmente con la temperatura. Operar a la temperatura efectiva más baja minimiza la formación de óxidos, lo que puede inhibir el flujo del metal de aporte y comprometer la integridad de la unión.

El Papel Crítico del Tiempo a Temperatura

Alcanzar la temperatura objetivo es solo la mitad del proceso. La duración durante la cual mantiene esa temperatura, conocida como tiempo de permanencia, es igualmente crítica.

Lograr el Equilibrio Térmico

El objetivo es garantizar que todo el conjunto, incluidas las secciones más gruesas de cada pieza, alcance una temperatura de soldadura fuerte uniforme. Esto se conoce como equilibrio térmico.

Solo cuando los metales base en la unión están a la temperatura correcta "tirarán" adecuadamente del metal de aporte líquido hacia el espacio mediante acción capilar.

Cómo la Masa Afecta el Tiempo de Permanencia

Una pieza pequeña y delgada se calentará mucho más rápido que una grande y pesada. El tiempo de permanencia debe ser lo suficientemente largo para que el núcleo del componente más grueso del conjunto alcance la temperatura objetivo.

Un tiempo de permanencia típico es de entre 5 y 10 minutos, pero esto debe extenderse para cargas de horno muy pesadas o grandes para garantizar que todas las piezas estén completamente saturadas.

Comprender las Compensaciones

Lograr una soldadura fuerte perfecta requiere equilibrar la temperatura y el tiempo. Desviarse de la ventana de proceso ideal introduce riesgos específicos.

Si la Temperatura es Demasiado Baja

Establecer la temperatura demasiado cerca del líquidus puede no proporcionar suficiente fluidez para que el metal de aporte fluya completamente a través de una unión larga o muy estrecha, lo que resulta en vacíos y una unión débil.

Si la Temperatura es Demasiado Alta

El calor excesivo puede hacer que el metal de aporte reaccione agresivamente con el metal base, formando compuestos intermetálicos frágiles que reducen la ductilidad y la resistencia de la unión. También aumenta el riesgo de distorsión de la pieza.

Si el Tiempo es Demasiado Corto

Incluso si la temperatura del horno es correcta, un tiempo de permanencia insuficiente significa que el centro de la pieza puede que nunca alcance la temperatura requerida. El metal de aporte se derretirá pero se "congelará" al entrar en contacto con el metal base más frío, lo que impedirá el mojado y el flujo adecuados.

Si el Tiempo es Demasiado Largo

Mantener las piezas a la temperatura durante demasiado tiempo puede provocar los mismos problemas que una temperatura excesiva. Puede promover interacciones indeseables entre el metal de aporte y el metal base y causar cambios perjudiciales en la microestructura de los materiales base.

Tomar la Decisión Correcta para su Aplicación

Utilice estos principios para ajustar su proceso de soldadura fuerte en función de las características específicas de sus piezas.

- Si su enfoque principal es unir componentes delgados o delicados: Utilice la temperatura efectiva más baja y un tiempo de permanencia cuidadosamente controlado y más corto para minimizar el riesgo de distorsión.

- Si su enfoque principal es soldar secciones gruesas y pesadas: Planifique un tiempo de permanencia más largo para asegurar que el núcleo del material alcance la temperatura objetivo de manera uniforme.

- Si su enfoque principal es maximizar la resistencia y consistencia de la unión: Controle con precisión su temperatura justo por encima del líquidus del metal de aporte y manténgala solo el tiempo suficiente para un flujo completo y verificado.

Dominar la interacción entre la temperatura y el tiempo es la clave para crear uniones soldadas repetibles y de alta calidad.

Tabla Resumen:

| Factor | Principio Clave | Objetivo/Meta |

|---|---|---|

| Temperatura | La soldadura fuerte debe realizarse por encima del punto líquidus del metal de aporte. | Líquidus + 25 °C (50 °F) mínimo para fluidez total. |

| Tiempo de Permanencia | Todo el conjunto debe alcanzar una temperatura uniforme (equilibrio térmico). | 5-10 minutos (más tiempo para secciones pesadas). |

| Equilibrio Clave | Utilice la temperatura efectiva más baja para minimizar el estrés y el daño. | Garantiza la resistencia mientras protege los materiales base. |

Logre resultados de soldadura fuerte impecables en todo momento. El equilibrio preciso entre temperatura y tiempo es fundamental para la integridad de la unión. KINTEK se especializa en el equipo de laboratorio y los consumibles que proporcionan el control y la consistencia que exigen sus procesos de soldadura fuerte.

Permita que nuestros expertos le ayuden a optimizar su ciclo de soldadura fuerte para obtener componentes más fuertes y confiables.

Comuníquese con nuestro equipo hoy mismo para discutir su aplicación específica y descubrir las soluciones adecuadas para sus necesidades de laboratorio.

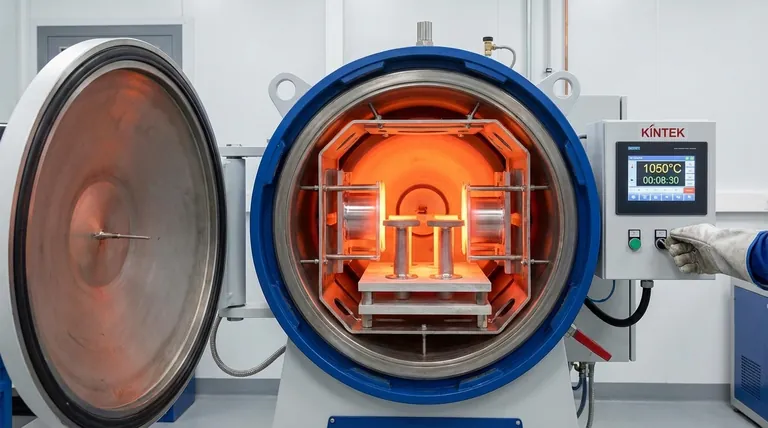

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales