En esencia, cada proceso de tratamiento térmico es un ciclo cuidadosamente controlado que consta de tres etapas fundamentales: calentar el metal a una temperatura específica, mantenerlo allí durante un tiempo determinado y luego enfriarlo a una velocidad predeterminada. Las temperaturas, tiempos y métodos de enfriamiento precisos utilizados en este ciclo son los que manipulan la estructura cristalina interna del metal para lograr las propiedades deseadas como dureza, blandura o resistencia.

El tratamiento térmico no es una acción única, sino un viaje térmico planificado. El objetivo es transformar intencionalmente la microestructura de un metal controlando este ciclo de tres etapas, dictando así sus propiedades mecánicas finales.

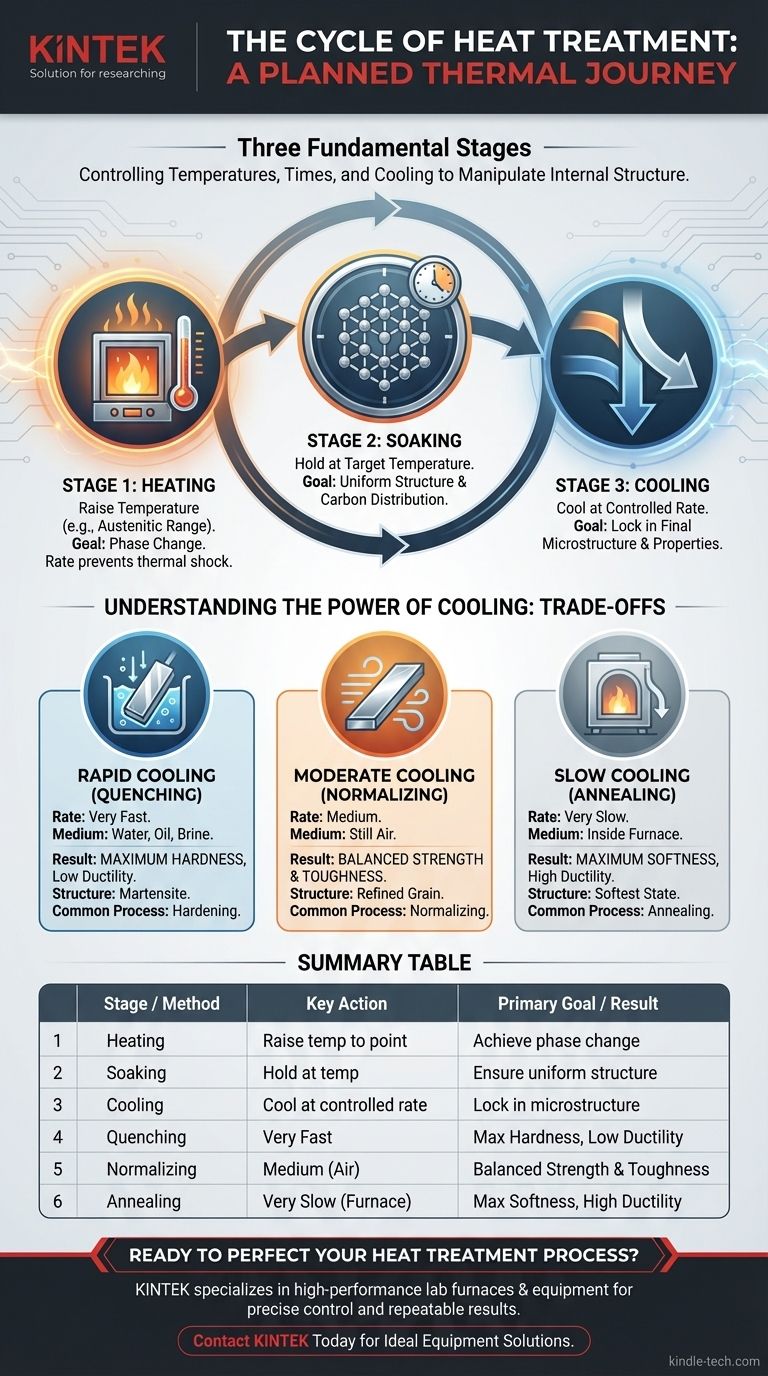

Las tres etapas de un ciclo de tratamiento térmico

Comprender este ciclo es clave para entender cómo podemos cambiar el comportamiento de un material. Cada etapa tiene un propósito distinto y crítico en la transformación general del metal.

Etapa 1: Calentamiento a una temperatura objetivo

El ciclo comienza calentando el material de manera controlada, a menudo en un horno. El objetivo es elevar su temperatura por encima de un punto crítico de transformación.

Para los aceros, esto generalmente significa calentar hasta el rango austenítico, una fase de alta temperatura donde la estructura cristalina del hierro cambia y puede disolver el carbono de manera más efectiva. La velocidad de calentamiento es importante para prevenir el choque térmico y el agrietamiento.

Etapa 2: Mantenimiento (Soaking) a temperatura

Una vez alcanzada la temperatura objetivo, el material se "mantiene" o se sostiene a esa temperatura durante un período de tiempo específico. Este no es un período de espera pasivo.

Durante el mantenimiento, la estructura interna del metal se vuelve uniforme. Como se observa en procesos como el normalizado, esta etapa permite que elementos como el carbono se distribuyan uniformemente por todo el material y asegura que toda la pieza haya experimentado la transformación de fase deseada.

Etapa 3: Enfriamiento a una velocidad controlada

Esta es, posiblemente, la etapa más crítica, ya que la velocidad de enfriamiento fija la microestructura final y, por lo tanto, determina las propiedades del metal. Diferentes velocidades de enfriamiento producen resultados muy diferentes.

Por ejemplo, el proceso de normalizado implica enfriar el acero en aire quieto. Esta velocidad de enfriamiento moderada refina la estructura cristalina, creando un material más fuerte y resistente que en su estado pretratado.

Comprendiendo las compensaciones: El poder del enfriamiento

La elección del método de enfriamiento introduce una compensación fundamental, generalmente entre dureza y ductilidad (la capacidad de deformarse sin romperse).

Enfriamiento rápido (Temple)

El temple implica enfriar el metal muy rápidamente sumergiéndolo en un medio como agua, aceite o salmuera. Este enfriamiento rápido atrapa la estructura cristalina en un estado duro y quebradizo (como la martensita en el acero).

El resultado es la máxima dureza y resistencia al desgaste, pero esto tiene el costo de una ductilidad significativamente reducida y altas tensiones internas.

Enfriamiento moderado (Normalizado)

Como se mencionó, el normalizado utiliza aire quieto como medio de enfriamiento. Esto es más lento que el temple pero más rápido que dejarlo enfriar en un horno.

Este método proporciona un resultado equilibrado: una estructura de grano refinada con buena resistencia y tenacidad, aliviando las tensiones internas que pueden haberse acumulado durante procesos de fabricación como la forja o el laminado.

Enfriamiento lento (Recocido)

El recocido implica enfriar el material lo más lentamente posible, a menudo simplemente apagando el horno y dejando que la pieza se enfríe con él durante muchas horas.

Esto produce el estado más blando y dúctil posible para el metal. Es ideal para facilitar el mecanizado o la conformación de un material, pero resulta en la menor resistencia y dureza.

Tomar la decisión correcta para su objetivo

El ciclo de tratamiento térmico correcto depende completamente de la aplicación final del componente.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Utilice un ciclo de endurecimiento que implique un enfriamiento rápido en agua o aceite.

- Si su objetivo principal es refinar la estructura y mejorar la tenacidad después de la fabricación: Utilice un ciclo de normalizado con enfriamiento moderado en aire.

- Si su objetivo principal es lograr la máxima blandura para facilitar el mecanizado: Utilice un ciclo de recocido con enfriamiento muy lento dentro de un horno.

En última instancia, dominar el tratamiento térmico consiste en comprender cómo manipular este ciclo de tres etapas para dictar el rendimiento final del metal.

Tabla resumen:

| Etapa | Acción clave | Objetivo principal |

|---|---|---|

| 1. Calentamiento | Elevar la temperatura a un punto específico | Lograr un cambio de fase (por ejemplo, austenita en acero) |

| 2. Mantenimiento | Mantener a la temperatura objetivo | Asegurar una estructura y composición uniformes |

| 3. Enfriamiento | Enfriar a una velocidad controlada | Fijar la microestructura y propiedades finales |

| Método de enfriamiento | Velocidad | Propiedades resultantes | Proceso común |

|---|---|---|---|

| Rápido (Temple) | Muy rápido | Máxima dureza, baja ductilidad | Endurecimiento |

| Moderado (Aire) | Medio | Resistencia y tenacidad equilibradas | Normalizado |

| Lento (Horno) | Muy lento | Máxima blandura, alta ductilidad | Recocido |

¿Listo para perfeccionar su proceso de tratamiento térmico?

Elegir el ciclo correcto es fundamental para lograr las propiedades mecánicas precisas que requieren sus componentes. El horno que utilice es el corazón de este viaje térmico controlado.

KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento diseñados para aplicaciones exigentes de tratamiento térmico. Ya sea que esté endureciendo, normalizando o recociendo, nuestras soluciones brindan el control preciso de la temperatura y el calentamiento uniforme esenciales para obtener resultados repetibles.

Permítanos ayudarle a liberar todo el potencial de sus materiales.

Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir el equipo ideal para sus ciclos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es la deposición física de fase de vapor? Consiga recubrimientos de película delgada superiores para sus componentes

- ¿Cuál es el proceso de fusión de aleaciones? Del Solidus al Liquidus para resultados precisos

- ¿Cuál es el uso del aceite de pirólisis? Un combustible versátil y materia prima química

- ¿Qué desafíos técnicos abordan las tecnologías de membrana integradas en los reactores electrocatalíticos utilizados para el tratamiento de aguas residuales?

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Por qué solo se usa KBr en la espectroscopia IR? La verdad sobre el mejor material para su muestra

- ¿Qué se entiende por copirólisis? Desbloquee los beneficios sinérgicos de materias primas mezcladas

- ¿Cuál es la diferencia entre un mezclador y un dispersor? Elija la herramienta adecuada para su proceso