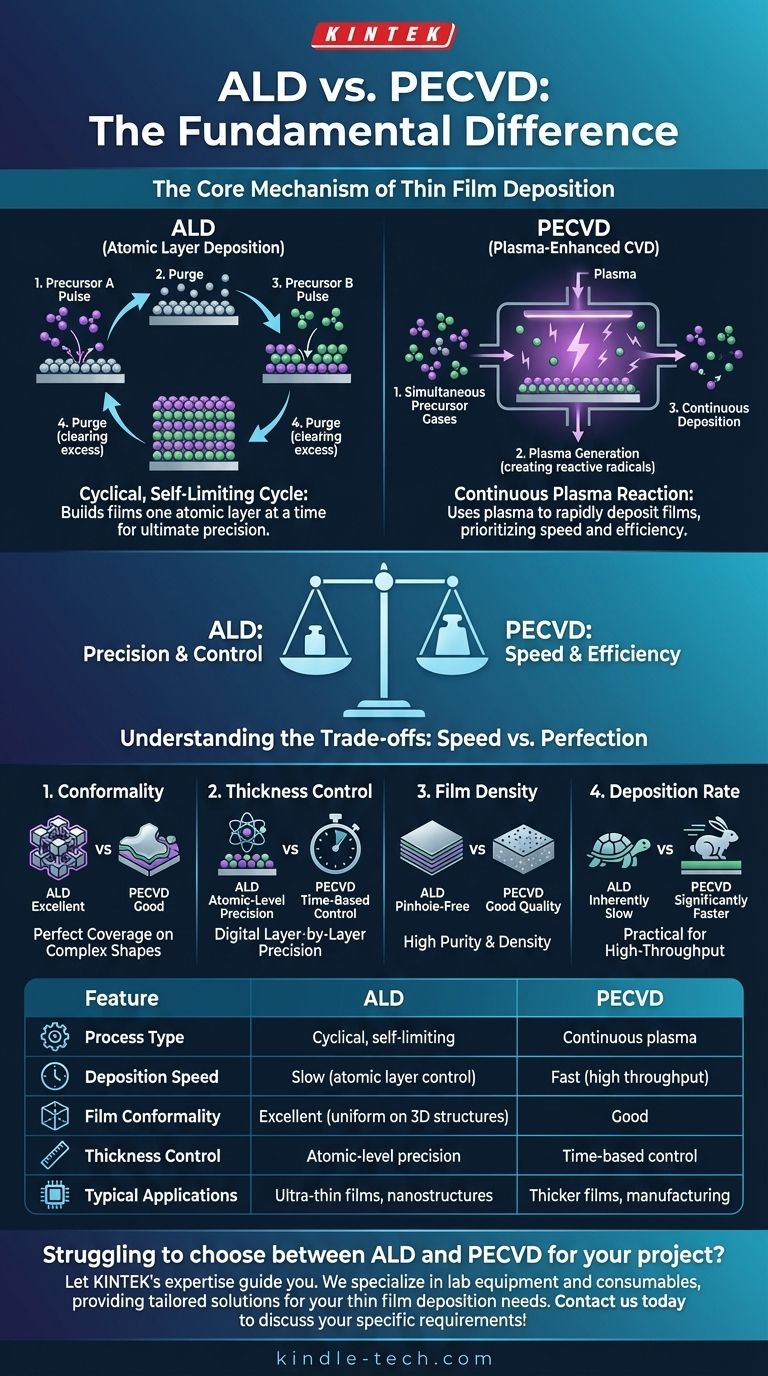

La diferencia fundamental entre la Deposición de Capas Atómicas (ALD) y la Deposición Química de Vapor Mejorada por Plasma (PECVD) radica en su mecanismo central. ALD es un proceso cíclico y auto-limitante que construye películas una capa atómica a la vez para una precisión máxima, mientras que PECVD es un proceso continuo que utiliza plasma para depositar películas rápidamente, priorizando la velocidad y la eficiencia.

La decisión entre ALD y PECVD es una clásica compensación de ingeniería. Debe elegir entre el control casi perfecto a nivel atómico de ALD y la deposición práctica de alta velocidad de PECVD.

La diferencia fundamental: Mecanismo del proceso

Aunque ambos son formas de Deposición Química de Vapor (CVD), sus métodos para crear una película son fundamentalmente distintos. Esta diferencia en el mecanismo es la fuente de todas sus respectivas fortalezas y debilidades.

ALD: El ciclo auto-limitante

ALD opera separando la reacción química en dos semi-reacciones distintas. Utiliza pulsos secuenciales de gases precursores, con un paso de purga intermedio.

Primero, se introduce un pulso del primer gas precursor, que reacciona con la superficie del sustrato hasta que cada sitio de reacción disponible está ocupado. El proceso es auto-limitante; la reacción se detiene naturalmente después de que se forma una capa molecular completa.

El exceso de gas se purga y se introduce un segundo precursor. Este segundo gas reacciona solo con la primera capa, completando la composición química de la película para esa única capa atómica. Este ciclo se repite para construir la película con precisión digital, capa por capa.

PECVD: La reacción continua de plasma

En contraste, PECVD es un proceso continuo. Todos los gases precursores necesarios se introducen en la cámara simultáneamente.

En lugar de depender únicamente de altas temperaturas como la CVD convencional, PECVD utiliza una fuente de energía para generar plasma. Este plasma energiza la mezcla de gases, descomponiendo las moléculas precursoras en radicales reactivos.

Estos radicales reaccionan luego en la superficie del sustrato, depositando continuamente la película. El espesor de la película se controla principalmente por la duración del proceso.

Cómo esto impacta la calidad y el control de la película

La diferencia entre un proceso cíclico y auto-limitante y uno continuo tiene profundas implicaciones para las características finales de la película.

Conformidad: La ventaja de ALD

La conformidad se refiere a la capacidad de una película para recubrir estructuras complejas tridimensionales con un espesor perfectamente uniforme.

Debido a que el proceso ALD se rige por reacciones superficiales, produce películas excepcionalmente conformes. Los precursores gaseosos encontrarán y reaccionarán con cada sitio disponible, independientemente de la geometría de la superficie, lo que resulta en una cobertura perfecta en zanjas profundas y formas complejas.

Control del espesor: Precisión a nivel atómico

ALD ofrece el más alto nivel posible de control del espesor. Dado que cada ciclo deposita una cantidad conocida y fija de material (típicamente una fracción de nanómetro), se puede determinar el espesor final de la película simplemente contando el número de ciclos. Este es un verdadero control digital.

El espesor de PECVD se controla por tiempo, presión y flujo de gas, lo cual es menos preciso y está sujeto a pequeñas variaciones.

Densidad y pureza de la película

La naturaleza lenta y metódica de ALD generalmente resulta en películas altamente densas, sin poros y con niveles muy bajos de impurezas. Las reacciones auto-limitantes y los pasos de purga aseguran una deposición muy limpia y bien estructurada.

Comprendiendo las ventajas y desventajas: Velocidad vs. Perfección

Elegir la técnica adecuada requiere una comprensión clara de las prioridades de su proyecto, ya que la película "perfecta" de ALD tiene un costo significativo.

El costo de la precisión: Tasa de deposición

Esta es la compensación más crítica. ALD es intrínsecamente lento. Construir una película una capa atómica a la vez es un proceso que consume mucho tiempo, lo que lo hace poco práctico para aplicaciones que requieren películas gruesas (por ejemplo, varios micrómetros).

PECVD es significativamente más rápido. Su naturaleza continua y impulsada por plasma permite tasas de deposición mucho más altas, lo que lo convierte en la herramienta principal para aplicaciones donde el rendimiento y la eficiencia son clave.

Procesamiento a baja temperatura

Ambas técnicas se consideran procesos de baja temperatura en comparación con la CVD térmica convencional, que a menudo requiere 600-800°C.

PECVD opera desde temperatura ambiente hasta alrededor de 350°C. ALD típicamente opera en una ventana de baja temperatura similar. Esto hace que ambos sean adecuados para recubrir sustratos sensibles a la temperatura.

Escalabilidad y costo

Para aplicaciones que requieren películas más gruesas, PECVD es generalmente más rentable y escalable debido a su alta tasa de deposición. Los largos tiempos de proceso de ALD pueden hacerlo prohibitivamente caro para cualquier cosa que no sean aplicaciones de películas ultrafinas donde sus propiedades únicas son esenciales.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su aplicación dictarán la elección correcta. Evalúe sus prioridades en función de los siguientes resultados.

- Si su enfoque principal es la máxima precisión y conformidad en nanoestructuras 3D: ALD es la única técnica que proporciona el control necesario a nivel atómico.

- Si su enfoque principal es depositar películas más gruesas (cientos de nanómetros a micras) de forma rápida y eficiente: PECVD ofrece la velocidad y escalabilidad necesarias para la fabricación.

- Si necesita una capa de barrera o dieléctrica de alta calidad y la velocidad es un factor: PECVD suele ser la opción más práctica y económica, proporcionando películas de buena calidad con un rendimiento mucho mayor.

En última instancia, seleccionar el método de deposición adecuado consiste en alinear las capacidades únicas de la técnica con los requisitos innegociables de su proyecto.

Tabla resumen:

| Característica | ALD (Deposición de Capas Atómicas) | PECVD (CVD Mejorada por Plasma) |

|---|---|---|

| Tipo de proceso | Cíclico, auto-limitante | Reacción continua de plasma |

| Velocidad de deposición | Lenta (control a nivel atómico) | Rápida (alto rendimiento) |

| Conformidad de la película | Excelente (uniforme en estructuras 3D) | Buena |

| Control del espesor | Precisión a nivel atómico | Control basado en el tiempo |

| Aplicaciones típicas | Películas ultrafinas, nanoestructuras | Películas más gruesas, fabricación |

¿Le cuesta elegir entre ALD y PECVD para su proyecto? Deje que la experiencia de KINTEK le guíe. Nos especializamos en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para sus necesidades de deposición de películas delgadas. Nuestro equipo puede ayudarle a seleccionar la tecnología adecuada para lograr una calidad de película, eficiencia y rentabilidad óptimas para su laboratorio. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza