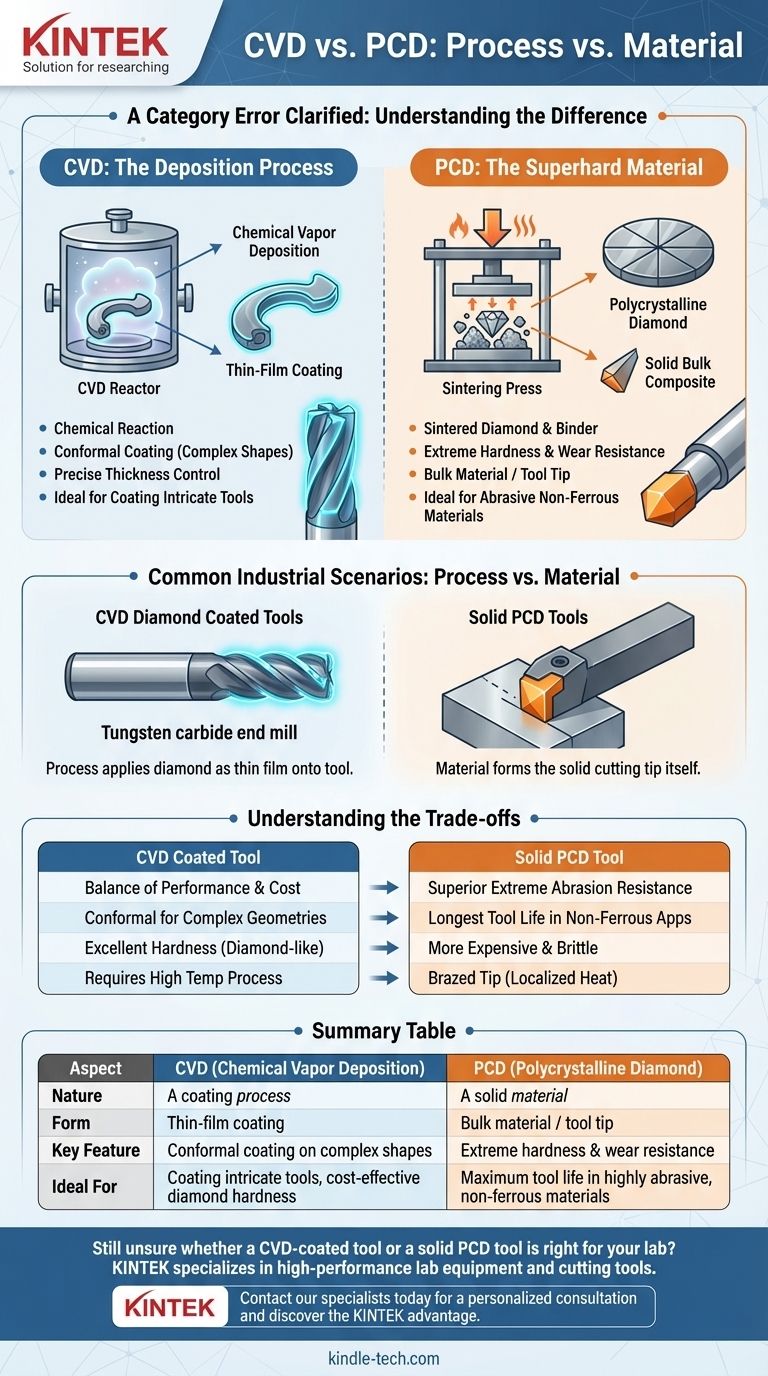

En esencia, la comparación es un error de categoría. La deposición química de vapor (CVD) es un proceso utilizado para aplicar un recubrimiento de película delgada, mientras que el diamante policristalino (PCD) es un material utilizado para crear herramientas de corte superduras. Usted no elige entre ellos; más bien, puede utilizar el proceso CVD para aplicar un recubrimiento de diamante a una herramienta, o puede utilizar una herramienta hecha de material PCD sólido.

El punto central de confusión es considerar CVD y PCD como alternativas directas. La forma correcta de plantearlo es: CVD es un método de aplicación, mientras que PCD es un tipo de material superduro. Comprender esta distinción es la clave para seleccionar la tecnología adecuada para su aplicación.

¿Qué es el CVD? El Proceso de Deposición

La deposición química de vapor, o CVD, es una técnica que utiliza reacciones químicas para crear recubrimientos de película delgada de alto rendimiento sobre un sustrato.

Cómo Funciona: Una Reacción Química

El proceso implica colocar una pieza (el sustrato) en una cámara de vacío e introducir gases precursores volátiles.

Cuando se calientan, estos gases reaccionan o se descomponen en la superficie de la pieza, formando una nueva capa sólida de material. Este es un proceso de unión puramente químico, que da como resultado un recubrimiento excepcionalmente fuerte y duradero.

Características Clave del Proceso CVD

La principal fortaleza del CVD es su capacidad para crear un recubrimiento conformante. Esto significa que la película sigue perfectamente cada contorno de una forma compleja o tridimensional, incluidas las superficies internas.

El proceso también permite un control preciso sobre el espesor y la uniformidad del recubrimiento, lo que lo hace ideal para aplicaciones que exigen alta precisión.

¿Qué es el PCD? El Material Superduro

El diamante policristalino, o PCD, no es un proceso de recubrimiento, sino un material compuesto sólido.

Cómo se Fabrica: Sinterización de Cristales de Diamante

El PCD se produce mediante sinterización: fusionando partículas de diamante de micras con un aglutinante metálico (a menudo cobalto) bajo inmenso calor y presión.

El resultado es una oblea sólida o "blanco" de material de diamante. Estos blancos se cortan y se sueldan típicamente a un cuerpo de herramienta de carburo para formar el filo de corte de una herramienta.

Características Clave del Material PCD

El PCD es valorado por su extrema dureza y resistencia al desgaste, solo superada por el diamante natural. Proporciona una vida útil de la herramienta excepcional cuando se trabaja con materiales altamente abrasivos.

Se considera un material a granel o una "punta" de herramienta, no un recubrimiento de película delgada aplicado sobre toda la herramienta.

Aclarando la Relación: Proceso frente a Material

La confusión entre CVD y PCD surge porque ambos están asociados con herramientas de "diamante". La clave es separar el "cómo" del "qué".

CVD es el "Cómo", PCD es el "Qué"

Usted utiliza un proceso (como CVD) para aplicar un material (como el diamante) como película delgada.

Alternativamente, puede fabricar la herramienta en sí a partir de un material sólido (como PCD).

Escenarios Industriales Comunes

Existen dos aplicaciones distintas:

- Herramientas PCD Sólidas: Se suelda una pieza de material PCD a una herramienta, actuando como punta de corte. Esto es común para mecanizar materiales no ferrosos abrasivos como el aluminio de alto silicio o los compuestos de carbono.

- Herramientas Recubiertas con Diamante CVD: Una herramienta estándar (a menudo de carburo de tungsteno) se coloca en un reactor y se utiliza el proceso CVD para hacer crecer una fina capa de diamante puro directamente sobre su superficie.

Además, a veces es beneficioso utilizar el proceso CVD para aplicar un tipo diferente de recubrimiento sobre una herramienta PCD para mejorar otras propiedades como la estabilidad térmica o la resistencia a la corrosión.

Comprensión de las Compensaciones

Elegir entre una herramienta PCD sólida y una herramienta recubierta con diamante CVD implica una compensación directa entre rendimiento, aplicación y coste.

Cuándo Elegir una Herramienta PCD Sólida

El PCD sólido es la opción superior para una resistencia extrema a la abrasión. Su borde de diamante grueso y sólido ofrece la vida útil de la herramienta más larga posible en aplicaciones exigentes y no ferrosas. Sin embargo, suele ser más caro y puede ser más frágil.

Cuándo Elegir una Herramienta Recubierta con Diamante CVD

Un recubrimiento de diamante CVD proporciona un excelente equilibrio entre rendimiento y coste. Imparte dureza similar al diamante a un sustrato más resistente y menos costoso, como el carburo. La naturaleza conformante del CVD también lo hace adecuado para recubrir geometrías de herramientas complejas, como taladros o fresas con estrías intrincadas.

Limitaciones a Considerar

Las altas temperaturas requeridas para el proceso CVD (a menudo >700°C) pueden afectar potencialmente al material del sustrato subyacente, lo que debe tenerse en cuenta durante el diseño de la herramienta. En contraste, la soldadura de una punta PCD se realiza en un punto localizado.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada enteramente por su aplicación específica y sus requisitos de material.

- Si su enfoque principal es la máxima vida útil de la herramienta en materiales no ferrosos altamente abrasivos: Una herramienta PCD sólida es casi siempre la opción superior.

- Si su enfoque principal es añadir dureza de diamante a herramientas complejas a un coste menor: Una herramienta de carburo recubierta con diamante CVD es la solución más práctica.

- Si su enfoque principal es recubrir uniformemente superficies internas o 3D intrincadas: El proceso CVD en sí mismo es excepcionalmente capaz de satisfacer esta necesidad, independientemente del material de recubrimiento.

En última instancia, comprender que está eligiendo entre un material sólido y un proceso de recubrimiento le permite seleccionar la tecnología que ofrecerá el mejor rendimiento para su desafío específico.

Tabla Resumen:

| Aspecto | CVD (Deposición Química de Vapor) | PCD (Diamante Policristalino) |

|---|---|---|

| Naturaleza | Un proceso de recubrimiento | Un material sólido |

| Forma | Recubrimiento de película delgada | Material a granel / punta de herramienta |

| Característica Clave | Recubrimiento conformante en formas complejas | Dureza extrema y resistencia al desgaste |

| Ideal Para | Recubrimiento de herramientas intrincadas, dureza de diamante rentable | Máxima vida útil de la herramienta en materiales no ferrosos altamente abrasivos |

¿Aún no está seguro de si una herramienta recubierta con CVD o una herramienta PCD sólida es adecuada para los materiales y la aplicación específicos de su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidas herramientas de corte avanzadas. Nuestros expertos pueden ayudarle a analizar sus necesidades y seleccionar la solución perfecta para maximizar la eficiencia, la vida útil de la herramienta y la rentabilidad.

Póngase en contacto con nuestros especialistas hoy mismo para una consulta personalizada y descubra la ventaja KINTEK.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuál es el precursor para la preparación de CNT? Elegir la fuente de carbono adecuada para la calidad y el rendimiento

- ¿Cuáles son los beneficios de usar boquillas de gas de doble tubo en LCVD? Maximizar la fiabilidad del sistema y el control de la calidad de la película

- ¿Cuál es el papel de una fuente de alimentación de inducción de alta frecuencia en un sistema CVD? Potenciando el crecimiento de ZrC a 1600°C+

- ¿Cuáles son las dos categorías principales de los procesos modernos de CVD? Comparación de LPCVD y UHVCVD para el crecimiento de películas de precisión

- ¿Cuáles son las características y aplicaciones de la Deposición Química de Vapor a Presión Atmosférica (APCVD)?

- ¿Para qué se utiliza la deposición química de vapor a alta temperatura (HTCVD)? Crecimiento avanzado de cristales de carburo de silicio

- ¿Cómo funciona la Deposición Química de Vapor Inducida por Láser Óptico (Optical LCVD)? Síntesis Fotoquímica de Precisión

- ¿Cuáles son las reacciones químicas básicas involucradas en el proceso CVD? Dominando la deposición con pirólisis, reducción y oxidación