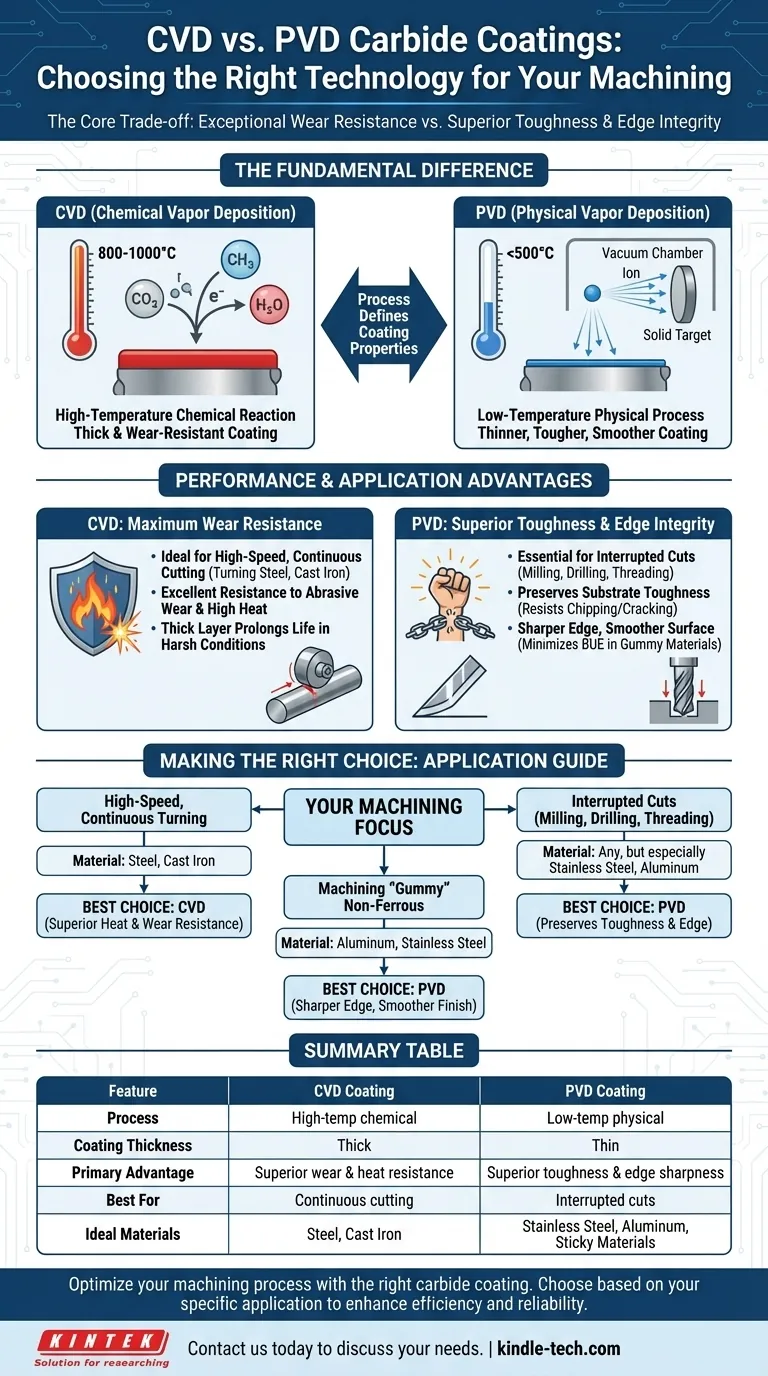

La diferencia fundamental entre los recubrimientos CVD y PVD radica en el proceso utilizado para aplicarlos a una herramienta de carburo. La Deposición Química de Vapor (CVD) es un proceso de alta temperatura que utiliza reacciones químicas entre gases para formar un recubrimiento grueso y resistente al desgaste. En contraste, la Deposición Física de Vapor (PVD) es un proceso físico a menor temperatura donde un material sólido se vaporiza y deposita, dando como resultado un recubrimiento más delgado, más resistente y más liso.

Elegir entre CVD y PVD no es una cuestión de cuál es "mejor", sino cuál es el correcto para una tarea de mecanizado específica. La compensación principal es entre la excepcional resistencia al desgaste de los recubrimientos CVD y la tenacidad superior y la integridad del filo de los recubrimientos PVD.

Cómo el Proceso de Deposición Define el Recubrimiento

El método de aplicación —químico versus físico— es la causa raíz de cada diferencia de rendimiento entre estos dos tipos de recubrimiento. Comprender este proceso es clave para entender su comportamiento.

CVD: Una Reacción Química a Alta Temperatura

La Deposición Química de Vapor tiene lugar dentro de un reactor a temperaturas muy altas, a menudo entre 800 °C y 1000 °C.

Se introducen gases precursores en la cámara, donde reaccionan en la superficie de la herramienta de carburo. Esta reacción química forma una nueva capa de recubrimiento sólida que está químicamente unida a la herramienta.

Debido a que el proceso es impulsado por el flujo de gas, la deposición es omnidireccional. Esto significa que recubre todas las superficies de la plaquita de manera uniforme, creando una capa uniforme y típicamente gruesa.

PVD: Una Deposición Física a Baja Temperatura

La Deposición Física de Vapor es un proceso de "línea de visión" que se lleva a cabo a temperaturas mucho más bajas, generalmente por debajo de los 500 °C.

Una fuente de material sólido (el recubrimiento) es bombardeada con iones de alta energía, lo que provoca su vaporización. Este vapor luego viaja en línea recta y se condensa sobre las herramientas, que se colocan estratégicamente en la cámara de vacío.

Este impacto directo da como resultado un recubrimiento más delgado en comparación con CVD. La temperatura de proceso más baja es fundamental porque no altera la tenacidad fundamental del sustrato de carburo subyacente.

Implicaciones de Rendimiento: Resistencia al Desgaste vs. Tenacidad

Las diferencias en la temperatura y el método de deposición crean recubrimientos con ventajas y desventajas distintas en un entorno de taller de mecanizado.

La Ventaja CVD: Máxima Resistencia al Desgaste

La naturaleza gruesa y químicamente unida de los recubrimientos CVD proporciona una resistencia excepcional al desgaste abrasivo y al calor intenso.

Esto convierte a las herramientas recubiertas con CVD en la opción ideal para operaciones de torneado de acero o fundición de hierro de alta velocidad y continuas, donde el calor y la abrasión son los principales modos de fallo de la herramienta.

La Ventaja PVD: Tenacidad Superior e Integridad del Filo

La temperatura de proceso PVD más baja preserva la tenacidad inherente del sustrato de carburo, haciendo que la herramienta sea mucho más resistente a astillarse y agrietarse.

Esta tenacidad es esencial para cortes interrumpidos comunes en fresado, taladrado y roscado. Además, el proceso PVD crea una superficie más lisa y permite un filo de corte más afilado, lo que reduce la fricción y la formación de rebaba (BUE) al mecanizar materiales "gomosos" como el acero inoxidable y el aluminio.

Comprender las Compensaciones

Ninguna tecnología es una solución perfecta para todos los escenarios. Reconocer sus limitaciones es crucial para una selección adecuada.

CVD: El Riesgo de Tenacidad Reducida

El calor elevado del proceso CVD puede crear una zona frágil en el sustrato de carburo justo debajo del recubrimiento. Esto reduce la tenacidad general de la herramienta y la hace más susceptible a fallar bajo impacto o vibración.

Por esta razón, las herramientas CVD generalmente no se recomiendan para aplicaciones que implican interrupciones pesadas. El propio recubrimiento también puede exhibir tensión de tracción, lo que puede provocar grietas.

PVD: La Limitación del Espesor del Recubrimiento

Los recubrimientos PVD son inherentemente más delgados que los recubrimientos CVD. Aunque son resistentes, es posible que no ofrezcan la misma vida útil prolongada en aplicaciones puramente abrasivas y de alto calor donde una capa gruesa de material CVD simplemente se desgastaría más lentamente.

Nitidez del Filo y Adhesión del Material

El proceso de recubrimiento omnidireccional de CVD puede redondear ligeramente el filo de corte, lo cual es perjudicial cuando se necesita un filo muy agudo.

El proceso de línea de visión de PVD recubre el filo existente sin redondearlo. Este filo afilado y liso es fundamental para lograr un buen acabado superficial y evitar que el material se suelde a la herramienta, un problema común con materiales pegajosos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el recubrimiento correcto es una decisión estratégica que impacta directamente el tiempo de ciclo, la vida útil de la herramienta y la calidad de la pieza. Base su elección en las demandas específicas del material y la operación de mecanizado.

- Si su enfoque principal es el torneado continuo a alta velocidad de fundición de hierro o acero: CVD es su mejor opción por su resistencia superior al calor y al desgaste en condiciones abrasivas.

- Si su enfoque principal es el fresado, taladrado o roscado (cortes interrumpidos): PVD es la mejor opción porque preserva la tenacidad de la herramienta y resiste el astillado.

- Si su enfoque principal es el mecanizado de materiales no ferrosos y "gomosos" como aluminio o acero inoxidable: PVD es superior debido a su acabado más liso y su capacidad para mantener un filo de corte afilado, lo que minimiza la formación de rebaba.

Al alinear las propiedades del recubrimiento con su desafío de mecanizado específico, usted pasa de simplemente comprar una herramienta a diseñar un proceso más eficiente y confiable.

Tabla de Resumen:

| Característica | Recubrimiento CVD | Recubrimiento PVD |

|---|---|---|

| Proceso | Reacción química a alta temperatura (800-1000°C) | Deposición física a baja temperatura (<500°C) |

| Espesor del Recubrimiento | Grueso | Delgado |

| Ventaja Principal | Resistencia superior al desgaste y al calor | Tenacidad superior y nitidez del filo |

| Mejor Para | Corte continuo (ej. torneado de acero/fundición de hierro) | Cortes interrumpidos (ej. fresado, taladrado, roscado) |

| Materiales Ideales | Acero, fundición de hierro | Acero inoxidable, aluminio, materiales pegajosos |

Optimice su proceso de mecanizado con el recubrimiento de carburo adecuado. Elegir entre CVD y PVD puede impactar significativamente la vida útil de su herramienta, el tiempo de ciclo y la calidad de la pieza. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones de recubrimiento avanzadas para aplicaciones de laboratorio e industriales. Nuestros expertos pueden ayudarle a seleccionar la tecnología de recubrimiento ideal para mejorar la eficiencia y la confiabilidad. ¡Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar sus desafíos de laboratorio y mecanizado!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura