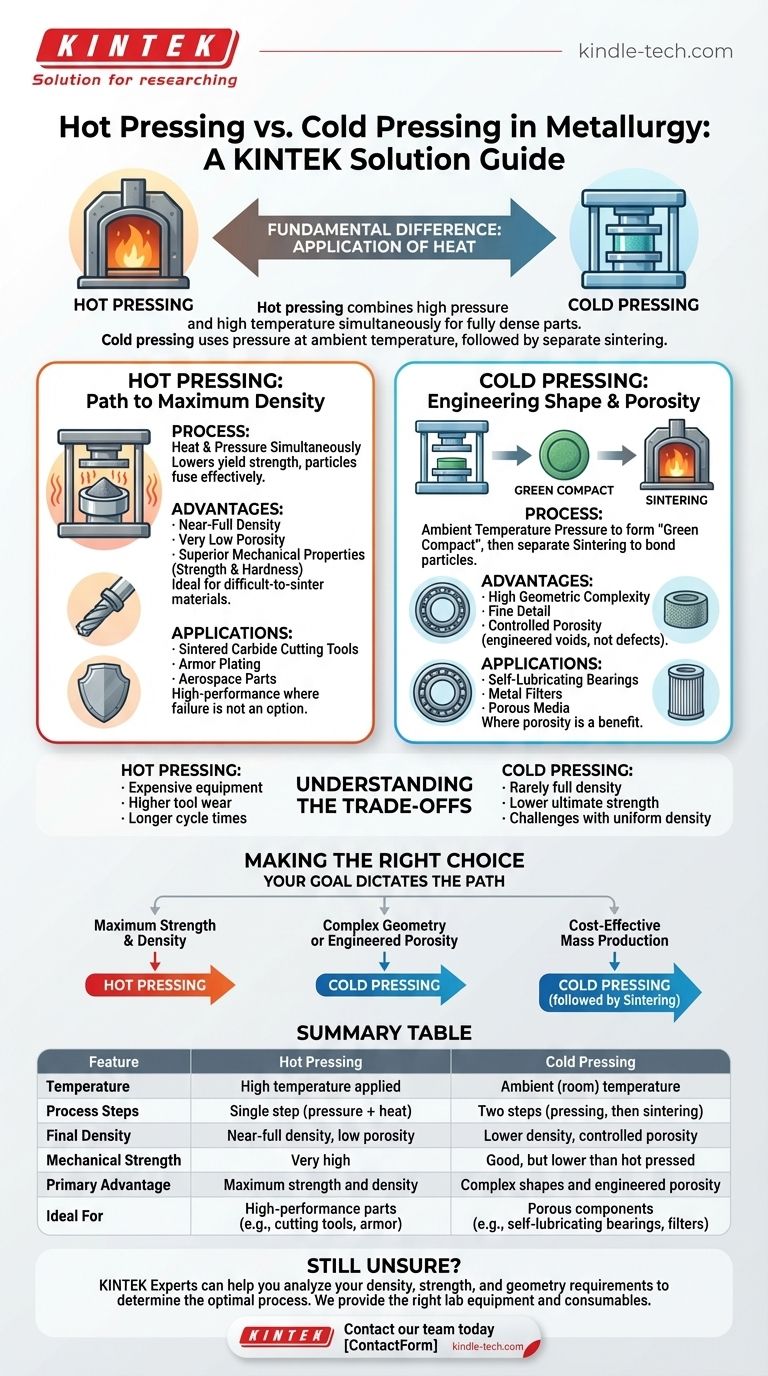

En metalurgia, la diferencia fundamental entre el prensado en caliente y el prensado en frío radica en la aplicación de calor. El prensado en caliente combina alta presión y alta temperatura simultáneamente para crear piezas completamente densas y de alta resistencia en un solo paso. En contraste, el prensado en frío utiliza solo presión a temperatura ambiente para formar un componente, que típicamente se sinteriza en un proceso de calentamiento separado para ganar resistencia.

La elección entre estas técnicas no se trata de cuál es superior, sino de la función prevista de la pieza final. El prensado en caliente se elige para una densidad y un rendimiento mecánico máximos, mientras que el prensado en frío se elige para geometrías intrincadas y porosidad diseñada.

Desglosando el Prensado en Caliente: El Camino hacia la Máxima Densidad

El prensado en caliente es una técnica avanzada de pulvimetalurgia diseñada para superar las limitaciones de la sinterización tradicional. Al aplicar calor y presión al mismo tiempo, mejora drásticamente la capacidad del material para consolidarse.

El Proceso Central

En una prensa en caliente, el polvo metálico se coloca en un molde (a menudo hecho de grafito o una superaleación) que luego se calienta a una alta temperatura, típicamente por debajo del punto de fusión del material. Simultáneamente, se aplica una gran fuerza de compresión.

Esta combinación de calor y presión reduce el límite elástico del material, permitiendo que las partículas de polvo se deformen y se fusionen de manera mucho más efectiva que con la presión o el calor solos.

Ventajas Clave

La principal ventaja del prensado en caliente es su capacidad para producir piezas con muy baja porosidad y densidad casi total.

Esto resulta en propiedades mecánicas superiores, como alta resistencia y dureza. Es particularmente efectivo para materiales que son inherentemente difíciles de sinterizar, como ciertas cerámicas y superaleaciones.

Aplicaciones Típicas

El prensado en caliente es el método ideal para crear componentes de alto rendimiento donde el fallo no es una opción. Ejemplos comunes incluyen herramientas de corte de carburo sinterizado, blindaje y piezas aeroespaciales especializadas donde la relación máxima resistencia-peso es crítica.

Desglosando el Prensado en Frío: Ingeniería de Forma y Porosidad

El prensado en frío es el método de pulvimetalurgia más convencional y ampliamente utilizado. Se centra en lograr una forma y estructura interna específicas a temperatura ambiente antes de aplicar cualquier calor.

El Proceso Central

El polvo metálico se carga en un molde y se compacta bajo alta presión. Esta acción forma una pieza frágil y de forma precisa conocida como "compacto en verde".

Este compacto en verde tiene suficiente resistencia para ser manipulado, pero requiere un proceso de calentamiento posterior, llamado sinterización, para unir las partículas y desarrollar sus propiedades mecánicas finales.

Ventajas Clave

La principal fortaleza del prensado en frío es su capacidad para crear piezas con alta complejidad geométrica y detalles finos.

Fundamentalmente, también permite la creación intencional de una red controlada de poros dentro del material. Esta porosidad calculada no es un defecto, sino una característica de diseño.

Aplicaciones Típicas

El prensado en frío se utiliza para crear componentes donde la porosidad es un beneficio. El ejemplo clásico es un cojinete autolubricante, donde los huecos internos se impregnan con aceite, que se libera durante el funcionamiento. Otras aplicaciones incluyen filtros metálicos y otros medios porosos.

Comprendiendo las Compensaciones

Ninguno de los procesos es una solución universal. La elección correcta depende de un cuidadoso equilibrio entre costo, propiedades deseadas y volumen de producción.

Prensado en Caliente: Costo y Complejidad

El equipo para el prensado en caliente es significativamente más caro y complejo. La combinación de calor y presión extremos conduce a un mayor desgaste de las herramientas y requiere materiales de molde especializados y costosos. Los tiempos de ciclo también son generalmente más largos, lo que lo hace menos adecuado para la producción en masa de alto volumen.

Prensado en Frío: Densidad y Resistencia

Las piezas prensadas en frío rara vez alcanzan la densidad total de sus contrapartes prensadas en caliente. El producto final tendrá cierta porosidad residual, lo que típicamente resulta en una menor resistencia y dureza últimas. Lograr una densidad uniforme en piezas muy complejas o altas también puede ser un desafío.

Tomando la Decisión Correcta para su Aplicación

Su objetivo final dicta el camino de fabricación correcto. Utilice esta guía para determinar qué proceso se alinea con el requisito principal de su proyecto.

- Si su enfoque principal es la máxima resistencia y densidad: El prensado en caliente es la elección definitiva para crear un componente de alto rendimiento completamente consolidado a partir de materiales avanzados.

- Si su enfoque principal es la geometría compleja o la porosidad diseñada: El prensado en frío sobresale en la producción de formas intrincadas y piezas diseñadas para contener fluidos, como cojinetes autolubricantes.

- Si su enfoque principal es la producción en masa rentable: El prensado en frío, seguido de la sinterización, es generalmente el método más económico y rápido para producir grandes cantidades de componentes donde la densidad extrema no es la máxima prioridad.

En última instancia, seleccionar la técnica de prensado correcta se trata de hacer coincidir las capacidades del proceso con las demandas funcionales del producto final.

Tabla Resumen:

| Característica | Prensado en Caliente | Prensado en Frío |

|---|---|---|

| Temperatura | Alta temperatura aplicada | Temperatura ambiente |

| Pasos del Proceso | Un solo paso (presión + calor) | Dos pasos (prensado, luego sinterización) |

| Densidad Final | Densidad casi total, baja porosidad | Menor densidad, porosidad controlada |

| Resistencia Mecánica | Muy alta | Buena, pero menor que la prensada en caliente |

| Ventaja Principal | Máxima resistencia y densidad | Formas complejas y porosidad diseñada |

| Ideal Para | Piezas de alto rendimiento (p. ej., herramientas de corte, blindaje) | Componentes porosos (p. ej., cojinetes autolubricantes, filtros) |

¿Aún no está seguro de qué técnica de prensado es la adecuada para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para respaldar sus proyectos de metalurgia. Nuestros expertos pueden ayudarle a analizar sus requisitos de densidad, resistencia y geometría para determinar el proceso óptimo.

Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden ayudarle a lograr resultados superiores, ya sea que esté desarrollando componentes aeroespaciales de alto rendimiento o intrincadas piezas de metal poroso.

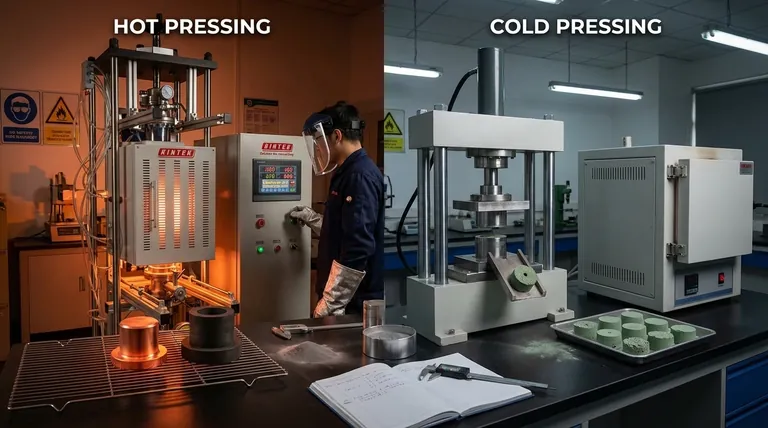

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas fundamentales de utilizar un horno de sinterización por prensado en caliente al vacío? Alcanzar el 99% de la densidad teórica para aleaciones

- ¿Cómo contribuye una prensa de sinterización en caliente al vacío (VHP) a la densificación de materiales compuestos de Al-Cu-ZrC? Beneficios clave de la VHP

- ¿Es la sinterización por plasma de chispa una sinterización por plasma? Descubra la verdad sobre SPS y sus ventajas

- ¿Cómo resuelve el equipo de sinterización por prensado en caliente al vacío la segregación de la composición W-Si? Lograr la homogeneidad del material

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de cerámicas centelleadoras de Eu:Y2O3?

- ¿Cómo influye el control de alta precisión de la presión en un horno de prensado en caliente al vacío en los composites de grafito/cobre?

- ¿Qué es el proceso de prensado isostático en caliente? Mejore el rendimiento del material con la tecnología HIP

- ¿Por qué se requiere una prensa de calentamiento en vacío para la aleación de Ti-Al-V rociada por plasma? Lograr la densificación completa y la estabilidad