La diferencia fundamental radica en el estado físico del material durante el proceso. La sinterización en estado sólido une las partículas completamente en la fase sólida a través de la difusión atómica, requiriendo temperaturas justo por debajo del punto de fusión del material. En contraste, la sinterización en estado líquido introduce una pequeña cantidad de una fase líquida que actúa como agente aglutinante, acelerando la densificación y permitiendo que el proceso ocurra a temperaturas más bajas.

La elección entre estos dos métodos depende de una compensación crítica: la sinterización en estado sólido es ideal para la pureza del material, mientras que la sinterización en estado líquido es superior para lograr una alta densidad rápidamente utilizando un líquido para transportar material y reorganizar las partículas.

El Mecanismo de la Sinterización en Estado Sólido

La sinterización en estado sólido es conceptualmente el más simple de los dos procesos, ya que se basa en la tendencia natural de los átomos a moverse y minimizar la energía. Es el método preferido para materiales puros y de un solo componente.

El Principio Central: Difusión Atómica

En este proceso, un polvo compactado se calienta a una temperatura alta, pero siempre se mantiene por debajo de su punto de fusión. A esta temperatura elevada, los átomos obtienen suficiente energía para migrar a través de los límites de las partículas adyacentes.

Este movimiento atómico llena gradualmente los vacíos, o poros, entre las partículas. Los puntos de contacto entre las partículas, conocidos como "cuellos", crecen con el tiempo, fusionando las partículas individuales en una masa sólida y coherente.

La Fuerza Impulsora: Reducción de la Energía Superficial

Los materiales en polvo tienen una enorme cantidad de área superficial, lo que corresponde a un alto estado de energía superficial. El universo favorece los estados de menor energía.

Al unirse y reducir la cantidad total de superficie expuesta, las partículas alcanzan un estado más estable y de menor energía. Esta reducción de la energía superficial es la fuerza impulsora fundamental detrás de la sinterización en estado sólido.

El Mecanismo de la Sinterización en Estado Líquido

La sinterización en estado líquido es un proceso más complejo pero a menudo más eficiente. Introduce un material secundario que se funde durante el calentamiento, cambiando drásticamente la dinámica de la densificación.

El Papel del Aditivo Líquido

Este proceso involucra un polvo primario mezclado con una pequeña cantidad de un aditivo. La temperatura de sinterización se elige para que esté por encima del punto de fusión del aditivo pero por debajo del del material primario.

Esto crea un pequeño volumen de líquido que recubre las partículas sólidas. Esta fase líquida es clave para la velocidad y eficacia del proceso.

Paso 1: Reorganización de Partículas

El líquido moja las partículas sólidas y las fuerzas capilares las atraen firmemente. Esta acción reorganiza físicamente las partículas en una configuración más compacta y densa, eliminando rápidamente los poros más grandes.

Paso 2: Disolución-Reprecipitación

En los puntos donde las partículas sólidas están presionadas, la presión es alta. Esta alta presión aumenta la solubilidad del material sólido en el líquido.

El material sólido se disuelve en el líquido en estos puntos de contacto y luego se reprecipita en áreas de baja presión, como las regiones del cuello entre las partículas. Este mecanismo transporta material eficientemente para llenar los vacíos y soldar fuertemente las partículas.

Comprender las Compensaciones

Elegir entre la sinterización en estado sólido y la sinterización en estado líquido no se trata de cuál es "mejor", sino de cuál es apropiado para el material específico y el resultado deseado.

Velocidad frente a Pureza

La sinterización en estado líquido es significativamente más rápida porque la fase líquida proporciona una vía de alta velocidad para el transporte de material, en comparación con el lento arrastre de la difusión atómica en el estado sólido.

Sin embargo, esta velocidad tiene un costo en la pureza. El aditivo que forma el líquido se convierte en una parte permanente de la microestructura del material final, lo cual puede ser indeseable para ciertas aplicaciones.

Densidad Final frente a Simplicidad

La sinterización en estado líquido generalmente logra densidades finales más altas y menor porosidad. La acción capilar y la disolución-reprecipitación son extremadamente efectivas para eliminar los vacíos.

La sinterización en estado sólido es un proceso más simple de controlar para materiales puros. Evita complicaciones relacionadas con el mojado, la viscosidad y las posibles reacciones químicas no deseadas entre las fases líquida y sólida.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán el método de sinterización correcto.

- Si su enfoque principal es la pureza del material y un sistema de un solo componente: La sinterización en estado sólido es la opción necesaria ya que evita cualquier aditivo.

- Si su enfoque principal es lograr la máxima densidad y baja porosidad rápidamente: La sinterización en estado líquido es casi siempre la opción más efectiva y eficiente.

- Si está trabajando con materiales que son difíciles de densificar (por ejemplo, cerámicas, metales refractarios): La sinterización en estado líquido proporciona un mecanismo poderoso para lograr la densificación donde los métodos de estado sólido podrían fallar.

En última instancia, comprender el mecanismo de transporte—difusión lenta frente a transporte rápido asistido por líquido—le permite seleccionar el proceso ideal para su objetivo de fabricación.

Tabla Resumen:

| Característica | Sinterización en Estado Sólido | Sinterización en Estado Líquido |

|---|---|---|

| Estado del Material | Fase completamente sólida | Fase líquida presente (proveniente del aditivo) |

| Mecanismo Principal | Difusión atómica | Reorganización de partículas y disolución-reprecipitación |

| Velocidad | Más lenta | Más rápida |

| Densidad Final | Menor | Mayor |

| Pureza del Material | Alta (sin aditivos) | Menor (contiene aditivo) |

| Ideal Para | Materiales puros de un solo componente | Materiales difíciles de densificar, producción rápida |

¿Tiene dificultades para elegir el proceso de sinterización adecuado para sus materiales? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios tanto para la sinterización en estado sólido como en estado líquido. Nuestros expertos pueden ayudarle a seleccionar el horno y los materiales adecuados para lograr sus objetivos de pureza, densidad y eficiencia. ¡Contáctenos hoy (#ContactForm) para optimizar su proceso de sinterización y mejorar las capacidades de su laboratorio!

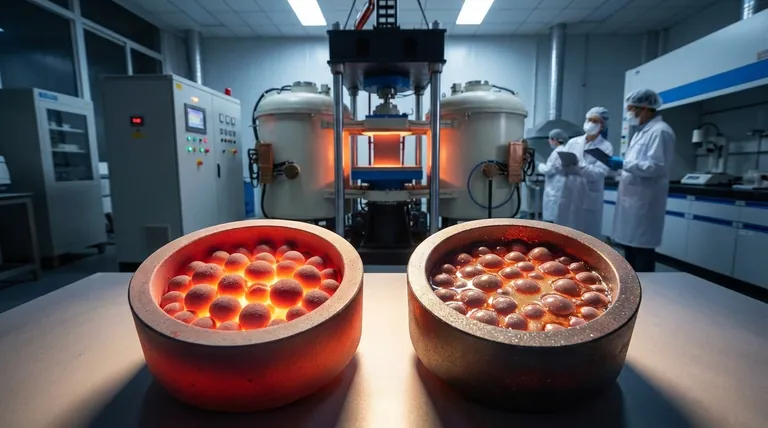

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Por qué se debe utilizar un horno de prensa en caliente al vacío para el sinterizado de aleaciones Ti-3Al-2.5V? Garantice una calidad de titanio de alto rendimiento

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 96%+ para compuestos (WC + B4C)p/6063Al

- ¿Cómo afecta la presión uniaxial aplicada por un horno de prensa en caliente al vacío a la microestructura de los composites a base de B4C?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?