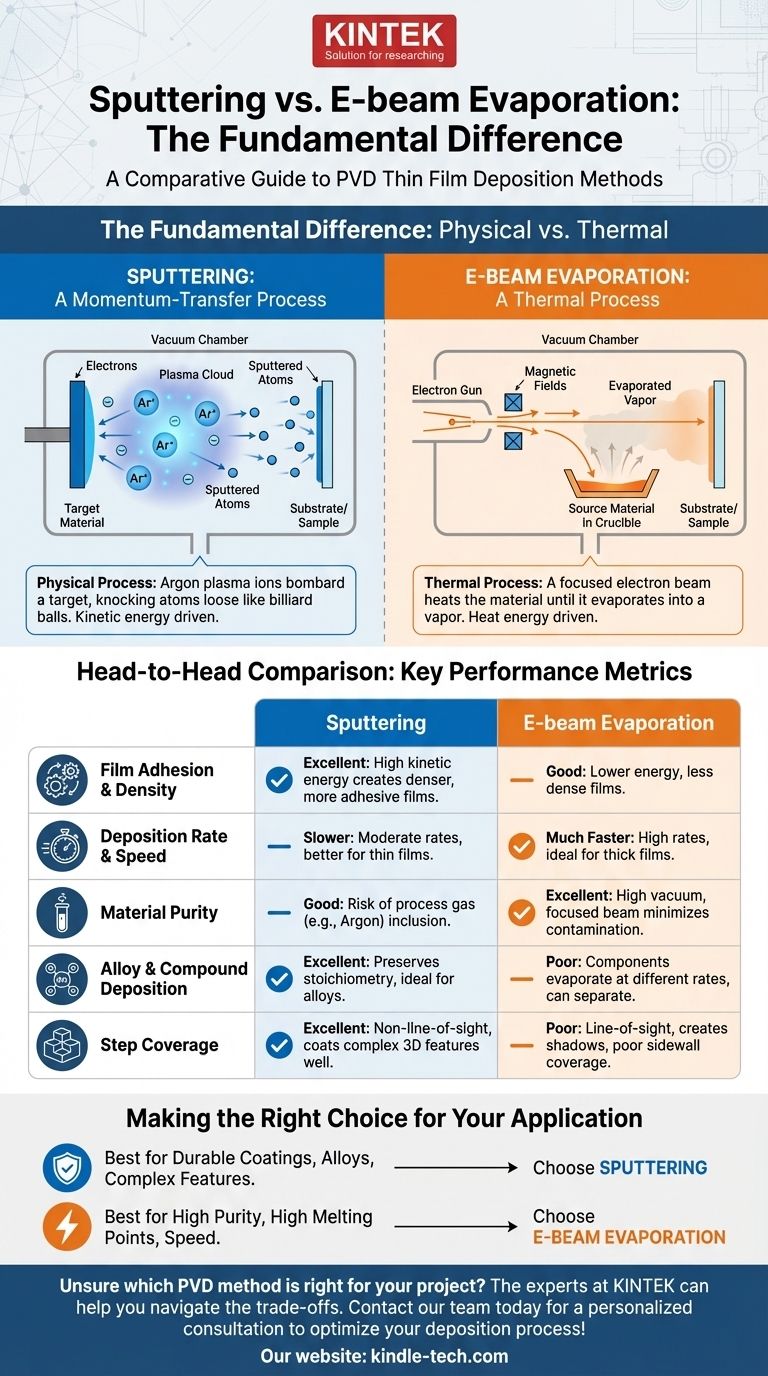

La diferencia fundamental entre el sputtering y la evaporación por haz de electrones (E-beam) radica en cómo se eliminan los átomos del material fuente. El sputtering es un proceso físico de transferencia de momento donde los iones de un plasma bombardean un objetivo, desprendiendo átomos como bolas de billar. En contraste, la evaporación por E-beam es un proceso térmico donde un haz enfocado de electrones calienta el material hasta que se evapora en un vapor.

Si bien ambos son métodos para depositar películas delgadas en el vacío, la elección entre ellos representa una compensación crítica de ingeniería. El sputtering sobresale en la creación de películas densas y adhesivas con excelente uniformidad, mientras que la evaporación por E-beam ofrece mayor pureza y velocidades de deposición mucho más rápidas.

La física del Sputtering: Un enfoque basado en el momento

El sputtering es un tipo de deposición física de vapor (PVD) que se basa en la energía cinética en lugar del calor para generar un vapor de átomos para la deposición.

El mecanismo central: El "chorro de arena" del plasma

Primero, la cámara de vacío se llena con una pequeña cantidad de un gas inerte, típicamente Argón (Ar). Se aplica un alto voltaje, que ioniza el gas y crea un plasma: una nube brillante de iones positivos y electrones libres.

Expulsión de átomos del objetivo

El material fuente, conocido como el objetivo (target), recibe un fuerte sesgo eléctrico negativo. Esto atrae a los iones de Argón positivos del plasma, lo que hace que se aceleren y colisionen con el objetivo a gran velocidad.

Este bombardeo es un proceso puramente físico. El impacto de los pesados iones de Argón transfiere suficiente momento para arrancar, o "sputter", átomos individuales de la superficie del objetivo.

Deposición sobre el sustrato

Estos átomos pulverizados son expulsados con una energía cinética significativa y viajan en varias direcciones. Finalmente, golpean la muestra, o sustrato, y se condensan en su superficie, construyendo lentamente una película delgada átomo por átomo.

La física de la Evaporación por E-beam: Un enfoque térmico

La evaporación por E-beam es un método térmico de PVD que utiliza energía altamente enfocada para fundir y vaporizar el material fuente.

El mecanismo central: Calentamiento por haz de electrones enfocado

En una cámara de alto vacío, un filamento emite un flujo de electrones. Estos electrones son acelerados por alto voltaje y luego dirigidos con precisión por campos magnéticos para formar un haz de electrones de alta energía.

Fusión y vaporización

Este haz se dirige al material fuente, que se encuentra en un crisol refrigerado por agua. La energía intensa y localizada del haz calienta rápidamente el material por encima de su punto de fusión y hace que se evapore (o sublime, si es un material que pasa directamente de sólido a gas).

Deposición en línea de visión

La nube de vapor resultante viaja en línea recta —una trayectoria de "línea de visión"— desde la fuente hasta el sustrato más frío. Al entrar en contacto, el vapor se condensa de nuevo en un sólido, formando la película delgada.

Comparación directa: Métricas clave de rendimiento

Comprender las diferencias en sus mecanismos físicos nos permite comparar su rendimiento para aplicaciones específicas.

Adhesión y densidad de la película

Los átomos pulverizados llegan al sustrato con una energía cinética mucho mayor que los átomos evaporados. Esta energía les ayuda a formar una película más densa y compacta con una adhesión superior al sustrato.

Velocidad y tasa de deposición

La evaporación por E-beam es generalmente mucho más rápida que el sputtering. Debido a que calienta directamente el material a altas presiones de vapor, puede alcanzar tasas de deposición que son órdenes de magnitud mayores, lo que lo hace ideal para crear películas gruesas.

Pureza del material

El E-beam es típicamente el proceso más puro. El haz altamente enfocado solo calienta el material fuente, y el alto vacío minimiza la contaminación. El sputtering, por el contrario, puede provocar que el gas del proceso (por ejemplo, Argón) quede incrustado en la película en crecimiento, lo cual puede ser indeseable.

Compatibilidad de materiales

El sputtering es muy versátil y es el método preferido para depositar aleaciones y compuestos. Debido a que expulsa átomos físicamente, preserva la composición original del material (estequiometría). El E-beam puede tener dificultades con las aleaciones, ya que el componente con el punto de ebullición más bajo puede evaporarse más rápido, alterando la composición de la película. Sin embargo, el E-beam sobresale en la deposición de materiales con alto punto de fusión como el tungsteno o el tantalio.

Cobertura de escalones (Step Coverage)

El sputtering proporciona una mejor cobertura de escalones, que es la capacidad de recubrir uniformemente superficies con características 3D complejas. Los átomos pulverizados se dispersan dentro de la cámara, lo que les permite recubrir los lados de las características. La naturaleza de línea de visión del E-beam crea "sombras" detrás de características altas, lo que resulta en una mala cobertura de las paredes laterales.

Comprender las compensaciones

Ningún método es universalmente superior; la elección implica equilibrar prioridades en competencia.

Complejidad y coste del sistema

Los sistemas de sputtering DC simples pueden ser relativamente económicos y fáciles de mantener. Sin embargo, los sistemas de sputtering magnetrón o RF más avanzados son significativamente más complejos. Los sistemas E-beam son inherentemente complejos y costosos debido al cañón de electrones, las fuentes de alimentación de alto voltaje, las bobinas de dirección magnética y la necesidad de un vacío más alto.

Potencial de daño al sustrato

Ambos métodos pueden dañar potencialmente sustratos sensibles. El plasma de alta energía en un sistema de sputtering puede causar daños en la superficie. Los sistemas E-beam generan electrones dispersos y rayos X, que pueden ser muy dañinos para dispositivos semiconductores sensibles o ciertos polímeros.

Control del proceso

El control del sputtering se basa en la presión del gas, la potencia y el voltaje del objetivo. El control del E-beam se basa en la gestión precisa de la potencia y el patrón de barrido del haz de electrones para garantizar un calentamiento y evaporación uniformes.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal son películas densas, duraderas y altamente adhesivas (por ejemplo, filtros ópticos, recubrimientos duros): El sputtering es a menudo la opción superior debido a la mayor energía de los átomos depositados.

- Si su enfoque principal es una alta velocidad de deposición y pureza del material (por ejemplo, deposición de capas gruesas de metal puro): La evaporación por E-beam es el claro ganador.

- Si su enfoque principal es depositar una aleación o compuesto complejo preservando su composición: El sputtering proporciona un control estequiométrico mucho mejor.

- Si su enfoque principal es recubrir un dispositivo electrónico sensible: Debe sopesar cuidadosamente el riesgo de daño por plasma del sputtering frente al riesgo de daño por radiación de la evaporación por E-beam.

En última instancia, la elección depende de qué conjunto de características del proceso se alinee mejor con las propiedades requeridas de su película final.

Tabla de resumen:

| Característica | Sputtering | Evaporación por E-beam |

|---|---|---|

| Mecanismo principal | Transferencia de momento (físico) | Evaporación térmica |

| Adhesión/Densidad de la película | Excelente | Buena |

| Tasa de deposición | Más lenta | Mucho más rápida |

| Pureza del material | Buena (riesgo de inclusión de gas) | Excelente |

| Deposición de aleaciones/compuestos | Excelente (preserva la estequiometría) | Pobre (puede separarse) |

| Cobertura de escalones | Excelente (no en línea de visión) | Pobre (en línea de visión) |

| Ideal para | Recubrimientos duraderos, aleaciones complejas | Alta pureza, materiales de alto punto de fusión, velocidad |

¿No está seguro de qué método de PVD es el adecuado para su proyecto? Los expertos de KINTEK pueden ayudarle a navegar por las compensaciones entre el sputtering y la evaporación por E-beam para lograr la película delgada perfecta para su aplicación. Nos especializamos en proporcionar equipos de laboratorio y consumibles para satisfacer sus necesidades específicas de investigación y producción.

¡Póngase en contacto con nuestro equipo hoy para una consulta personalizada y permítanos ayudarle a optimizar su proceso de deposición!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada