La diferencia fundamental entre la pulverización catódica (sputtering) y la Deposición Física de Vapor (PVD) no es de oposición, sino de clasificación. La pulverización catódica es una técnica específica que se encuadra dentro de la amplia categoría de PVD. Por lo tanto, toda pulverización catódica es una forma de PVD, pero no toda PVD es pulverización catódica.

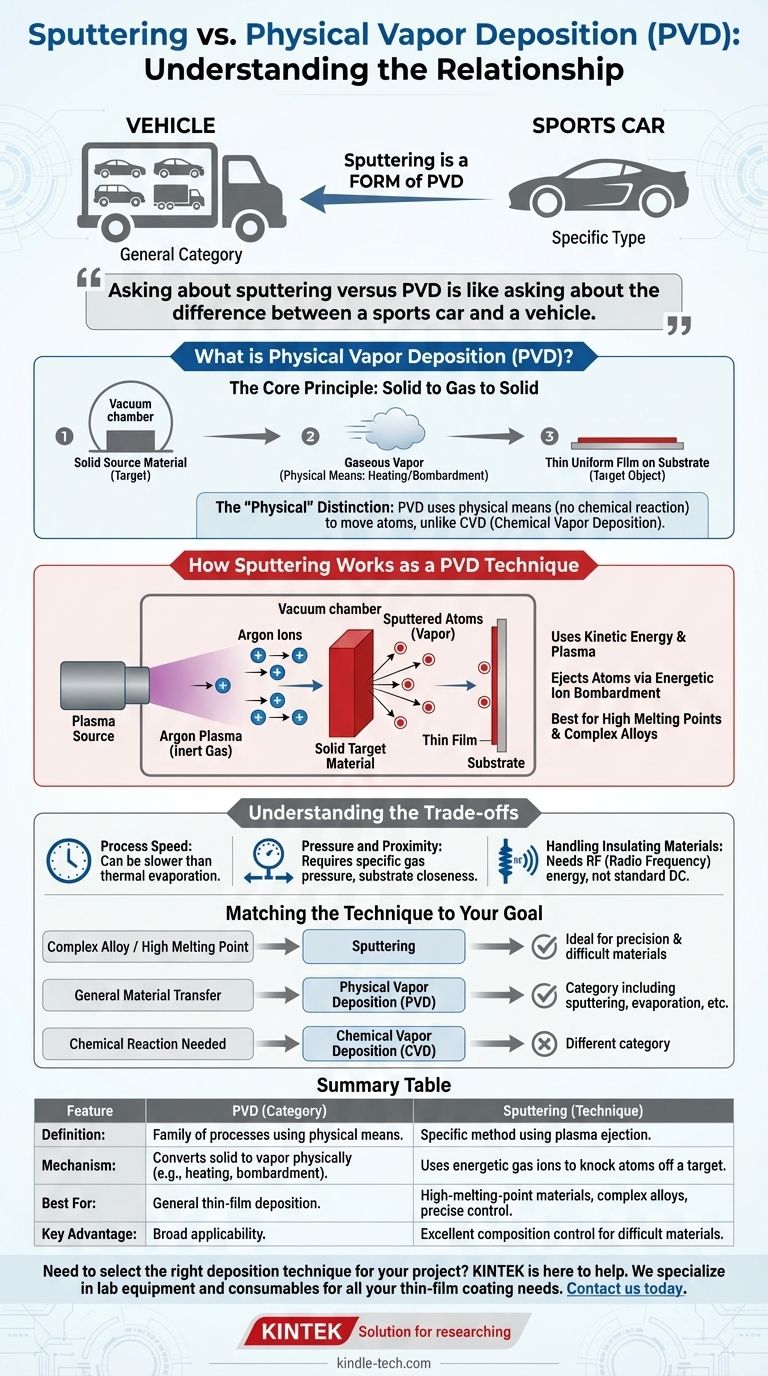

Preguntar sobre la pulverización catódica versus PVD es como preguntar sobre la diferencia entre un coche deportivo y un vehículo. Uno es un tipo específico (el coche deportivo) dentro de una categoría general (el vehículo). La pulverización catódica es un método específico utilizado para lograr el objetivo general de la Deposición Física de Vapor.

¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor es una familia de procesos utilizados para crear películas y recubrimientos delgados. El nombre en sí mismo describe el principio fundamental.

El Principio Fundamental: Sólido a Gas a Sólido

Todos los procesos PVD siguen una secuencia simple de tres pasos dentro de una cámara de vacío.

Primero, un material fuente sólido (conocido como "blanco" o "target") se convierte en un vapor gaseoso. Segundo, este vapor es transportado a través de la cámara. Tercero, se condensa de nuevo en forma sólida, creando una película delgada y uniforme sobre un objeto objetivo (el "sustrato").

La Distinción "Física"

La clave de la PVD es que esta transformación de sólido a gas se logra por medios físicos, como el calentamiento o el bombardeo energético.

Esto es distinto de la Deposición Química de Vapor (CVD), donde las moléculas gaseosas experimentan una reacción química en la superficie del sustrato para formar la película. La PVD simplemente mueve átomos de un lugar a otro.

Cómo funciona la pulverización catódica como técnica PVD

La pulverización catódica es uno de los métodos PVD más comunes y versátiles. En lugar de fundir el material para crear un vapor, utiliza energía cinética.

El Mecanismo de Eyección

El proceso comienza creando un plasma, típicamente a partir de un gas inerte como el argón.

Un campo eléctrico acelera los iones positivos de argón de este plasma, haciendo que colisionen con el material sólido del blanco con una fuerza tremenda.

Creación del Vapor Atómico

Si el ion entrante tiene suficiente energía (típicamente cuatro veces la energía de enlace de los átomos del blanco), desprenderá físicamente átomos de la superficie del blanco.

Estos átomos desprendidos, o "pulverizados", son eyectados a la cámara de vacío, creando efectivamente un vapor del material del blanco. Luego viajan y se depositan sobre el sustrato cercano, construyendo la película delgada átomo por átomo.

¿Por qué elegir la pulverización catódica?

La pulverización catódica es muy valorada por su control y versatilidad. Es particularmente eficaz para depositar materiales difíciles de manejar con otros métodos PVD.

Esto incluye materiales con puntos de fusión extremadamente altos, como el carbono o el silicio, y aleaciones complejas, ya que el proceso de pulverización catódica generalmente preserva la composición original del material del blanco en la película final.

Comprendiendo las ventajas y desventajas

Aunque potente, la pulverización catódica no es la solución universal para todas las aplicaciones PVD. Tiene requisitos y limitaciones específicos.

Velocidad del proceso

La pulverización catódica puede ser un método de deposición más lento en comparación con otras técnicas PVD como la evaporación térmica, donde el material simplemente se evapora.

Presión y Proximidad

El proceso requiere un rango específico de presión de gas para mantener el plasma. Esto significa que no puede operar a las presiones extremadamente bajas utilizadas por otras técnicas, y el sustrato debe estar relativamente cerca del blanco.

Manejo de materiales aislantes

La pulverización catódica estándar funciona mejor con materiales de blanco eléctricamente conductores. Para pulverizar materiales aislantes, se requiere una fuente de energía de Radiofrecuencia (RF) más compleja en lugar de una fuente de CC estándar.

Ajustar la técnica a su objetivo

Elegir el proceso de deposición adecuado requiere comprender lo que se intenta lograr con el material.

- Si su objetivo principal es depositar una aleación compleja o un material con un punto de fusión muy alto: La pulverización catódica suele ser la técnica PVD superior por su precisión y capacidad para manejar materiales difíciles.

- Si busca la categoría general de procesos que transfieren material físicamente a una superficie: Se refiere a la Deposición Física de Vapor (PVD), que incluye la pulverización catódica, la evaporación y otros métodos.

- Si su proceso implica una reacción química en la superficie del sustrato para formar la película: Probablemente esté buscando la Deposición Química de Vapor (CVD), una categoría diferente de deposición de película delgada.

Comprender que la pulverización catódica es una herramienta dentro de la caja de herramientas de PVD es el primer paso para seleccionar el proceso adecuado para su aplicación específica.

Tabla resumen:

| Característica | PVD (Categoría) | Pulverización catódica (Técnica) |

|---|---|---|

| Definición | Una familia de procesos que depositan películas delgadas por medios físicos. | Un método PVD específico que utiliza plasma para eyectar átomos del blanco. |

| Mecanismo | Convierte material sólido en vapor físicamente (ej., calentamiento, bombardeo). | Utiliza iones de gas energéticos para desprender átomos de un material blanco. |

| Mejor para | Deposición general de películas delgadas. | Materiales de alto punto de fusión, aleaciones complejas y control preciso. |

| Ventaja clave | Amplia aplicabilidad. | Excelente control de la composición para materiales difíciles. |

¿Necesita seleccionar la técnica de deposición adecuada para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de recubrimiento de película delgada. Ya sea que trabaje con materiales de alto punto de fusión o aleaciones complejas, nuestro equipo puede proporcionarle la solución ideal de pulverización catódica o PVD para mejorar su investigación y desarrollo. Contáctenos hoy para discutir su aplicación específica y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura