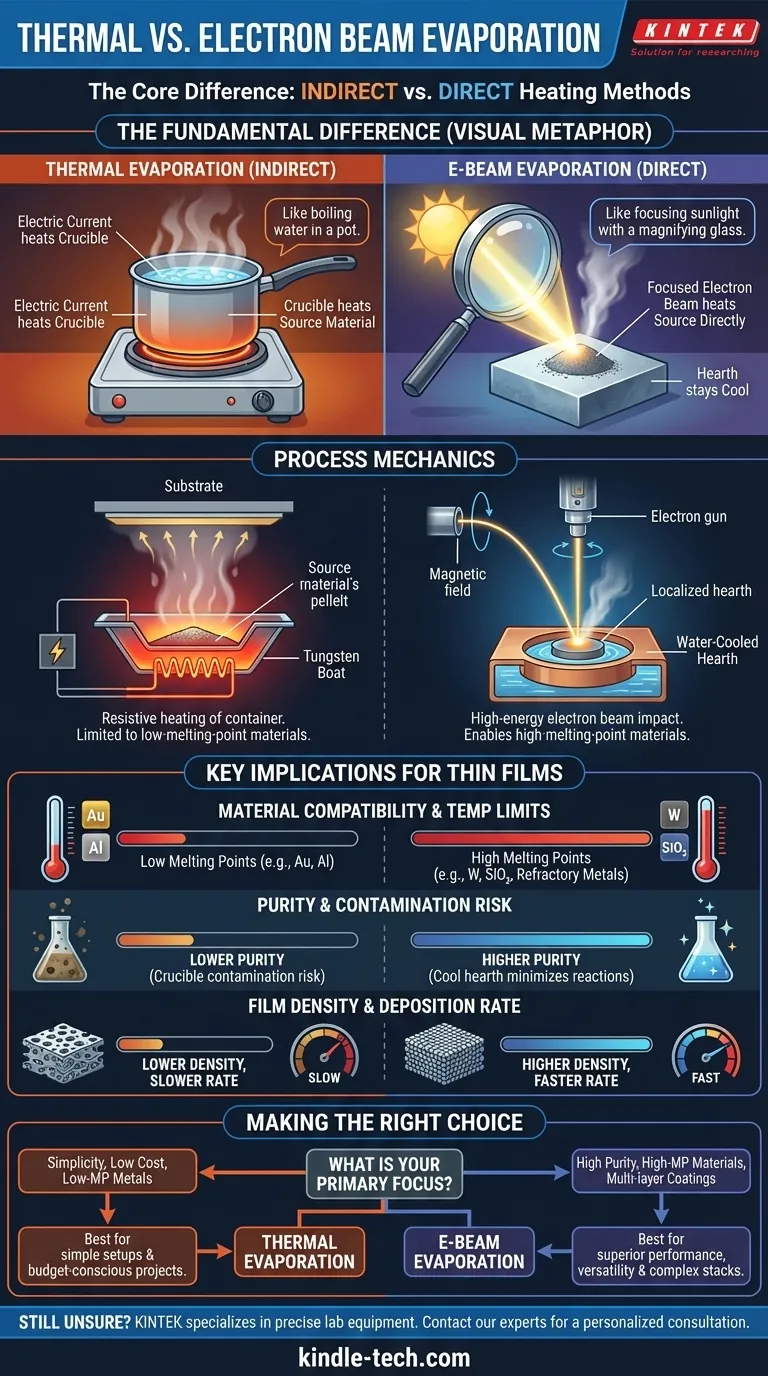

En esencia, la diferencia radica en el método de calentamiento. La evaporación térmica utiliza una corriente eléctrica para calentar un contenedor, o "barco", que a su vez calienta el material fuente hasta que se evapora. En contraste, la evaporación por haz de electrones (e-beam) utiliza un haz enfocado de electrones de alta energía para calentar directamente el material fuente, evitando la necesidad de calentar el contenedor.

La elección entre la evaporación térmica y la evaporación por haz de electrones depende de una compensación fundamental: simplicidad frente a rendimiento. Si bien la evaporación térmica es un proceso más simple para materiales de baja temperatura, la evaporación por haz de electrones ofrece un control, pureza y versatilidad superiores para una gama mucho más amplia de materiales, especialmente aquellos con altos puntos de fusión.

La Diferencia Fundamental: Calentamiento Directo vs. Indirecto

El método utilizado para suministrar energía al material fuente dicta las capacidades, limitaciones y la calidad final de la película delgada que se deposita.

Cómo Funciona la Evaporación Térmica

En la evaporación térmica, un crisol o "barco" hecho de un material resistivo (como el tungsteno) contiene el material fuente que se desea depositar. Se pasa una corriente eléctrica alta a través de este barco, lo que provoca que se caliente significativamente. Luego, este calor se transfiere al material fuente, elevando su temperatura hasta que comienza a sublimarse o evaporarse.

Este proceso es análogo a hervir agua en una olla sobre una estufa. El quemador de la estufa (corriente eléctrica) calienta la olla (crisol), y la olla calienta el agua (material fuente).

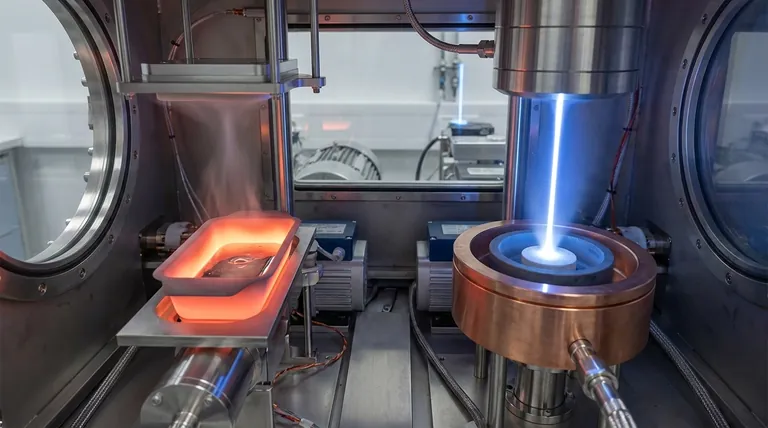

Cómo Funciona la Evaporación por Haz de Electrones

La evaporación por haz de electrones emplea un enfoque mucho más dirigido. Un filamento de tungsteno emite electrones, que luego son acelerados y enfocados por campos magnéticos en un haz de alta energía. Este haz se dirige directamente a la superficie del material fuente, que se asienta en un hogar de cobre refrigerado por agua. La energía intensa y localizada del haz hace que el material se evapore instantáneamente al impactar.

Esto es más parecido a usar una lupa potente para enfocar la luz solar. La energía se concentra en un punto diminuto, dejando el área circundante, incluido el contenedor, relativamente fría.

Implicaciones Clave para la Deposición de Películas Delgadas

Esta diferencia en el mecanismo de calentamiento tiene profundas consecuencias para el proceso de deposición y la calidad final de la película.

Compatibilidad de Materiales y Límites de Temperatura

La evaporación térmica está limitada a materiales con puntos de fusión relativamente bajos. La temperatura del proceso no puede exceder el punto de fusión del propio crisol.

La evaporación por haz de electrones sobresale con materiales de alta temperatura. Debido a que el calentamiento es localizado, puede vaporizar metales refractarios (como tungsteno y tantalio) y compuestos dieléctricos (como dióxido de silicio) que son imposibles de depositar mediante métodos térmicos.

Pureza y Riesgo de Contaminación

Con la evaporación térmica, todo el crisol se calienta a temperaturas extremas. Esto crea un mayor riesgo de contaminación, ya que el material del crisol puede desgasificarse o reaccionar con el material fuente, introduciendo impurezas en la película depositada.

La evaporación por haz de electrones proporciona una pureza significativamente mayor. El hogar refrigerado por agua permanece frío, evitando que reaccione con el material fuente. El calentamiento se limita solo al material que se está evaporando, lo que resulta en una película más limpia y pura.

Densidad de la Película y Tasa de Deposición

La transferencia de alta energía en la evaporación por haz de electrones conduce a una mayor tasa de deposición y generalmente produce recubrimientos más densos y uniformes.

La evaporación térmica generalmente tiene una tasa de deposición más lenta y puede resultar en películas menos densas debido a la menor energía de las partículas evaporadas.

Comprender las Compensaciones

Elegir un método requiere equilibrar los requisitos del proceso con la complejidad y el costo del equipo.

Simplicidad frente a Complejidad

Los sistemas de evaporación térmica son mecánicamente más simples y, a menudo, menos costosos. Las fuentes de alimentación y los mecanismos de control son relativamente sencillos.

Los sistemas de haz de electrones son más complejos. Requieren fuentes de alimentación de alto voltaje, campos magnéticos sofisticados para la dirección del haz y configuraciones de vacío más intrincadas, lo que los convierte en una inversión inicial mayor.

Flexibilidad del Proceso

Los sistemas de haz de electrones ofrecen una flexibilidad superior para deposiciones multicapa. A menudo cuentan con carruseles giratorios de múltiples cavidades que contienen varios materiales fuente diferentes. Esto permite a un operador depositar múltiples capas secuencialmente en un solo ciclo de vacío, lo cual es muy eficiente para crear recubrimientos ópticos complejos o dispositivos electrónicos.

Tomar la Decisión Correcta para su Aplicación

Sus requisitos de material y los estándares de calidad de la película determinarán en última instancia el mejor método.

- Si su enfoque principal es depositar metales de bajo punto de fusión con una configuración simple y rentable: La evaporación térmica es una opción perfectamente adecuada.

- Si su enfoque principal es depositar materiales de alto punto de fusión como metales refractarios u óxidos: La evaporación por haz de electrones es el método necesario y superior.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles: El calentamiento localizado de la evaporación por haz de electrones proporciona una ventaja distinta y crítica.

- Si su enfoque principal es crear recubrimientos multicapa complejos en un solo proceso: Los sistemas de haz de electrones con fuentes de múltiples cavidades ofrecen una versatilidad y eficiencia inigualables.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la herramienta de deposición precisa que se alinee perfectamente con sus objetivos técnicos.

Tabla Resumen:

| Característica | Evaporación Térmica | Evaporación por Haz de Electrones |

|---|---|---|

| Método de Calentamiento | Indirecto (calienta un crisol) | Directo (haz de electrones enfocado) |

| Ideal para | Metales de bajo punto de fusión (ej. Au, Al) | Materiales de alto punto de fusión (ej. W, SiO₂) |

| Pureza de la Película | Menor (riesgo de contaminación del crisol) | Mayor (el hogar refrigerado por agua minimiza la contaminación) |

| Complejidad y Costo del Proceso | Más simple, menor costo | Más complejo, mayor inversión inicial |

| Deposición Multicapa | Limitada | Excelente (fuentes de múltiples cavidades disponibles) |

¿Aún no está seguro de qué método de evaporación es el adecuado para su proyecto?

KINTEK se especializa en proporcionar equipos de laboratorio precisos y consumibles para todas sus necesidades de deposición de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar el sistema de evaporación térmica o por haz de electrones ideal para garantizar una calidad de película, pureza y eficiencia de proceso superiores para sus materiales y aplicación específicos.

Póngase en contacto con nuestros especialistas hoy mismo para una consulta personalizada y desbloquee todo el potencial de su investigación y desarrollo.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Qué son la evaporación y el sputtering? Elija el método PVD adecuado para sus necesidades de película delgada

- ¿Cuál es el espesor del depósito físico de vapor de película delgada? De nanómetros a micrómetros

- ¿Cómo se realiza la deposición física de vapor mediante un evaporador de haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Cómo se prepara una película delgada utilizando la técnica de evaporación térmica? Una guía para la deposición de alta pureza

- ¿Cuál es el mecanismo de evaporación al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los problemas de la deposición física de vapor? Alto costo, baja velocidad y limitaciones de línea de visión

- ¿Qué es el proceso de evaporación de semiconductores? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son las ventajas del método de evaporación térmica? Logre películas delgadas simples, rápidas y rentables