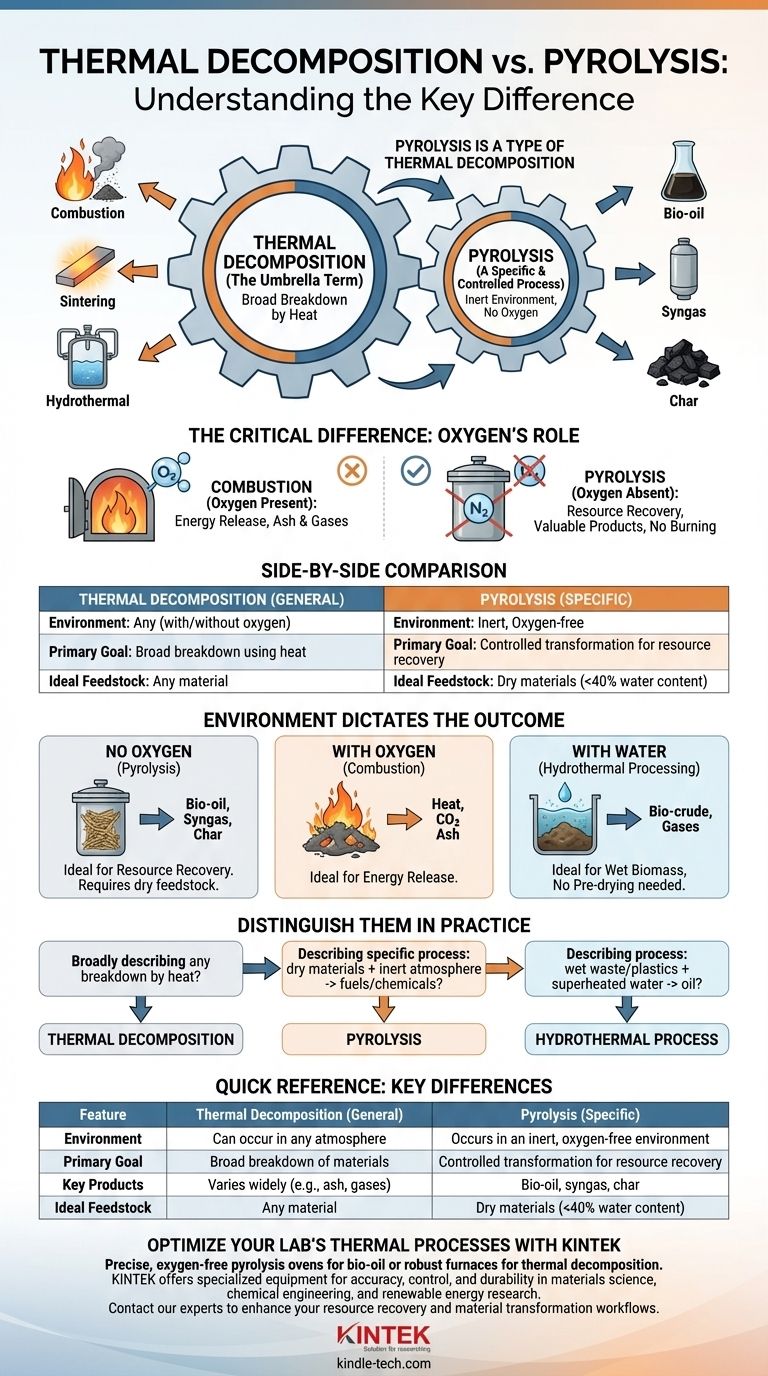

Piénselo de esta manera: La descomposición térmica es la categoría general para cualquier proceso que descompone un material mediante calor. La pirólisis es un tipo específico y altamente controlado de descomposición térmica que se define por una condición crítica: ocurre en ausencia casi total de oxígeno.

La diferencia fundamental no radica en el uso del calor, sino en el entorno en el que se aplica el calor. La descomposición térmica es el principio general, mientras que la pirólisis es una aplicación específica de ese principio sin oxígeno para evitar la combustión.

Descomposición Térmica: El Término Paraguas

Qué Significa

La descomposición térmica es un proceso químico amplio en el que un compuesto se descompone en sustancias más simples cuando se calienta.

Esta es la categoría principal. Cualquier reacción química en la que el calor sea el motor principal para romper los enlaces químicos se incluye bajo este paraguas.

Dónde Se Observa

El proceso puede ocurrir en cualquier entorno: con abundante oxígeno, con oxígeno limitado, sin oxígeno, o incluso en un medio como agua a alta presión.

Por ejemplo, quemar un tronco en una fogata es una forma de descomposición térmica llamada combustión, que ocurre en presencia de oxígeno. La sinterización de metales es otro proceso térmico, aunque su objetivo es la densificación más que la descomposición.

Pirólisis: Un Proceso Específico y Controlado

La Condición Definitoria: Ausencia de Oxígeno

La pirólisis es la descomposición térmica que ocurre en un entorno inerte o libre de oxígeno.

Al eliminar el oxígeno, se evita que el material se queme (combustione). En lugar de convertirse en ceniza y humo, el material se descompone en moléculas nuevas, a menudo más valiosas.

El Propósito y los Productos

El objetivo de la pirólisis no es solo descomponer algo, sino transformarlo.

Esta descomposición controlada puede convertir materiales de desecho o biomasa en productos valiosos como bioaceite, gas de síntesis y un residuo sólido llamado coque. Mejora el valor del material original al crear productos con características superiores.

El Papel Crítico del Entorno de Reacción

El resultado específico de un proceso térmico está dictado enteramente por el entorno. Este es el concepto más importante a comprender al comparar diferentes métodos.

En Ausencia de Oxígeno (Pirólisis)

Este entorno es ideal para la recuperación de recursos. Requiere que la materia prima esté relativamente seca (a menudo con un contenido de agua inferior al 40%) porque el exceso de humedad consume una energía significativa para vaporizarse, lo que reduce la eficiencia del proceso.

En Presencia de Oxígeno (Combustión)

Este entorno es para la liberación de energía. Con suficiente oxígeno, los materiales se queman, liberando su energía química almacenada en forma de calor. Los productos finales suelen ser gases simples (como CO2) y cenizas.

En Presencia de Agua (Procesamiento Hidrotermal)

Este es otro tipo de descomposición térmica. Procesos como la licuefacción hidrotermal (HTL) utilizan agua a alta presión y alta temperatura para descomponer materiales.

Este método tiene una ventaja clave sobre la pirólisis: funciona excepcionalmente bien con biomasa húmeda y plásticos, eliminando la necesidad de un presecado que consume mucha energía.

Comprender las Compensaciones

La elección de un proceso térmico depende totalmente del material de partida y del resultado deseado. No existe un único método "mejor".

Requisitos de la Materia Prima

La pirólisis es ineficiente para materiales húmedos. La energía necesaria para evaporar el agua puede hacer que el proceso no sea económicamente viable, por lo que a menudo son necesarios el pretratamiento y el secado.

Por el contrario, los procesos hidrotermales están diseñados explícitamente para materias primas húmedas, lo que los hace ideales para cosas como algas, residuos de alimentos o lodos.

Control del Proceso y Resultados

La pirólisis es un proceso altamente diseñado para producir productos químicos específicos y valiosos. La temperatura, la presión y la duración se controlan estrictamente.

Otras formas de descomposición térmica pueden estar menos controladas. Por ejemplo, la combustión simple en un horno se controla principalmente para maximizar la producción de calor, no para crear nuevos productos químicos básicos.

Cómo Distinguirlos en la Práctica

Utilice esta guía sencilla para aplicar los términos correctamente.

- Si está describiendo ampliamente cualquier descomposición causada por el calor: El término correcto es descomposición térmica.

- Si está describiendo un proceso industrial específico para crear combustibles o productos químicos a partir de materiales secos en una atmósfera inerte: Está hablando de pirólisis.

- Si está describiendo un proceso para convertir residuos húmedos o plásticos en aceite utilizando agua sobrecalentada: Probablemente se esté refiriendo a un proceso hidrotermal.

En última instancia, toda pirólisis es descomposición térmica, pero no toda descomposición térmica es pirólisis.

Tabla Resumen:

| Característica | Descomposición Térmica (General) | Pirólisis (Específica) |

|---|---|---|

| Entorno | Puede ocurrir en cualquier atmósfera (con/sin oxígeno) | Ocurre en un entorno inerte, libre de oxígeno |

| Objetivo Principal | Descomposición amplia de materiales mediante calor | Transformación controlada para la recuperación de recursos |

| Productos Clave | Varía ampliamente (p. ej., cenizas, gases de la combustión) | Bioaceite, gas de síntesis, coque |

| Materia Prima Ideal | Cualquier material | Materiales secos (<40% de contenido de agua) |

Optimice los Procesos Térmicos de su Laboratorio con KINTEK

Comprender los matices de la descomposición térmica y la pirólisis es crucial para seleccionar el equipo adecuado para su investigación o aplicación industrial. Ya sea que necesite hornos de pirólisis precisos y libres de oxígeno para convertir biomasa en valioso bioaceite o hornos robustos para otros procesos de descomposición térmica, KINTEK tiene la solución.

Nuestro equipo de laboratorio especializado está diseñado para la precisión, el control y la durabilidad, asegurando que logre resultados consistentes y fiables. Servimos a laboratorios centrados en la ciencia de los materiales, la ingeniería química y la investigación de energías renovables.

Permítanos ayudarle a mejorar sus flujos de trabajo de recuperación de recursos y transformación de materiales. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo