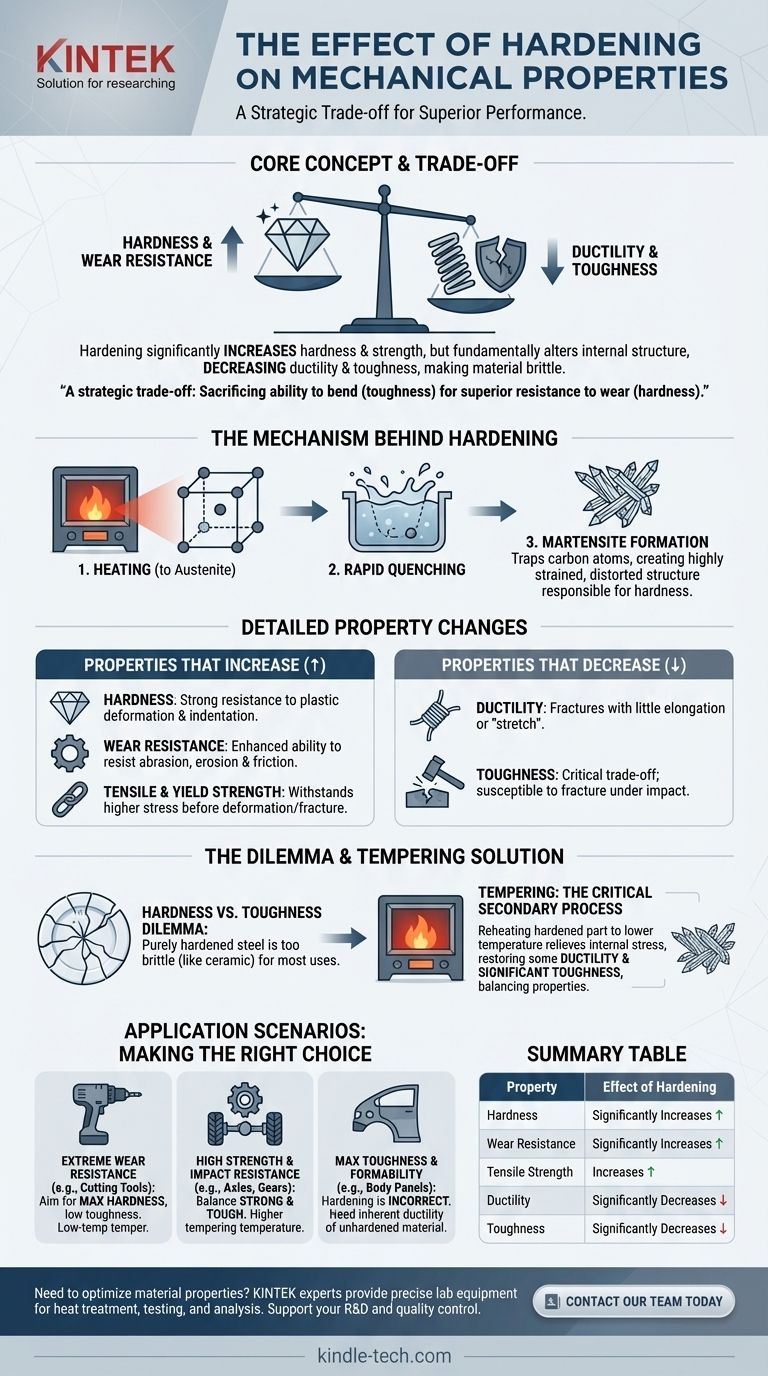

En esencia, el endurecimiento de un metal aumenta significativamente su dureza, resistencia al desgaste y resistencia a la tracción. Sin embargo, este proceso altera fundamentalmente su estructura interna, lo que también disminuye drásticamente su ductilidad y tenacidad, haciendo que el material sea mucho más quebradizo y susceptible a la fractura.

La decisión de endurecer un material es siempre una compensación estratégica. Se sacrifica deliberadamente la capacidad del material para doblarse y absorber impactos (tenacidad) a cambio de una capacidad superior para resistir arañazos, indentaciones y desgaste (dureza).

El mecanismo detrás del endurecimiento

El endurecimiento no es una acción única, sino un proceso controlado, más comúnmente aplicado a aceros de medio y alto carbono. El objetivo es crear una estructura cristalina específica que le dé al material las propiedades deseadas.

El papel del calor y el enfriamiento rápido

El proceso implica calentar el acero a una temperatura crítica donde su estructura cristalina interna cambia a una fase llamada austenita. En este estado, el carbono se disuelve uniformemente dentro del hierro.

El paso clave es el enfriamiento rápido (o temple), un enfriamiento rápido en un medio como agua, aceite o aire. Esta caída repentina de temperatura atrapa los átomos de carbono, impidiendo que se muevan a sus posiciones normales y relajadas.

Creación de la estructura de martensita

Este estado de carbono atrapado da como resultado una nueva estructura cristalina altamente tensa y distorsionada conocida como martensita. La formación de martensita es directamente responsable del drástico aumento de la dureza y la resistencia del material.

Una mirada detallada a los cambios de propiedades

La formación de martensita tiene un impacto directo y predecible en las propiedades mecánicas clave del material.

Propiedades que aumentan

- Dureza: Este es el cambio más significativo. La estructura martensítica resiste fuertemente la deformación plástica y la indentación superficial. Por eso, los materiales endurecidos se utilizan para herramientas de corte y superficies de desgaste.

- Resistencia al desgaste: Como resultado directo del aumento de la dureza, la capacidad del material para resistir la abrasión, la erosión y la fricción mejora enormemente.

- Resistencia a la tracción y límite elástico: El material puede soportar un nivel de tensión mucho mayor antes de que comience a deformarse permanentemente (ceder) o fracturarse (tracción). La tensión interna de la martensita resiste el deslizamiento a nivel atómico que constituye la deformación.

Propiedades que disminuyen

- Ductilidad: Esta es la capacidad del material para deformarse bajo tensión, como ser estirado en un alambre. Un material endurecido se fracturará con muy poca elongación o "estiramiento".

- Tenacidad: Esta es, posiblemente, la compensación más crítica. La tenacidad es la capacidad de absorber energía y deformarse sin fracturarse. Debido a que la estructura endurecida es tan rígida, las grietas pueden propagarse a través de ella muy fácilmente con poca entrada de energía, especialmente bajo un impacto fuerte.

Comprendiendo las compensaciones

Una pieza de acero puramente endurecida y sin templar es a menudo demasiado quebradiza para la mayoría de las aplicaciones prácticas. Tiene una inmensa resistencia, pero puede romperse como el cristal si se cae o se golpea. Por eso, comprender los compromisos inherentes es fundamental para cualquier diseño de ingeniería.

El dilema dureza vs. tenacidad

Piense en la diferencia entre un plato de cerámica y una lámina de cobre. La cerámica es extremadamente dura y resistente a los arañazos, pero se rompe con un solo impacto fuerte. El cobre es blando y se raya fácilmente, pero se puede doblar, abollar y deformar extensamente antes de fallar.

El endurecimiento empuja un material mucho más hacia el extremo cerámico de este espectro. El objetivo del tratamiento térmico es a menudo encontrar el equilibrio óptimo entre estas dos propiedades opuestas para una aplicación específica.

El papel crítico del templado

Para lograr este equilibrio, casi siempre se realiza un proceso secundario llamado templado después del endurecimiento. El templado implica recalentar la pieza endurecida a una temperatura más baja y mantenerla durante un tiempo determinado.

Este proceso alivia parte de la tensión interna del enfriamiento rápido y permite que la martensita se transforme ligeramente, recuperando una pequeña cantidad de ductilidad y una cantidad significativa de tenacidad. Cuanto mayor sea la temperatura de templado, más tenacidad se restaura, pero a costa de reducir parte de la dureza y resistencia máximas.

Tensión interna y distorsión

El enfriamiento rápido y a menudo desigual durante el temple introduce tensiones internas significativas en el material. Esto puede hacer que las piezas se deformen, distorsionen o incluso se agrieten durante el propio proceso de endurecimiento, un riesgo que debe gestionarse mediante el control del proceso.

Tomar la decisión correcta para su objetivo

El endurecimiento no es una mejora universal; es una herramienta especializada utilizada para lograr un resultado de rendimiento específico. La decisión de usarlo y cómo templarlo después, depende completamente de la función prevista del componente.

- Si su enfoque principal es la resistencia extrema al desgaste (por ejemplo, herramientas de corte, cojinetes): Buscará la máxima dureza y aceptará la baja tenacidad resultante, utilizando solo un templado a baja temperatura para aliviar la tensión.

- Si su enfoque principal es la alta resistencia con resistencia al impacto (por ejemplo, ejes, pernos estructurales, engranajes): Utilizará una temperatura de templado más alta después del endurecimiento para desarrollar una pieza final fuerte pero también tenaz que pueda soportar cargas y golpes operativos.

- Si su enfoque principal es la máxima tenacidad y formabilidad (por ejemplo, paneles de carrocería de automóviles, soportes simples): El endurecimiento es el proceso incorrecto, ya que necesita la ductilidad inherente de un material más blando y sin endurecer.

En última instancia, el endurecimiento no se trata de hacer un material "mejor" en todos los sentidos; se trata de adaptar con precisión sus propiedades para que sobreviva y funcione dentro de un entorno de ingeniería específico.

Tabla resumen:

| Propiedad | Efecto del endurecimiento |

|---|---|

| Dureza | Aumenta significativamente |

| Resistencia al desgaste | Aumenta significativamente |

| Resistencia a la tracción | Aumenta |

| Ductilidad | Disminuye significativamente |

| Tenacidad | Disminuye significativamente |

¿Necesita optimizar las propiedades de su material para una aplicación específica? Los expertos de KINTEK pueden ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos de tratamiento térmico, pruebas de materiales y análisis. Ya sea que esté desarrollando herramientas de corte que requieran la máxima dureza o componentes estructurales que necesiten un equilibrio entre resistencia y tenacidad, tenemos las soluciones para respaldar su I+D y control de calidad.

Contacte a nuestro equipo hoy mismo para discutir cómo podemos satisfacer las necesidades únicas de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.

- ¿Por qué se utiliza una prensa hidráulica para el tratamiento de pre-deformación? Mejora la dureza del recubrimiento y la estabilidad térmica

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Cómo garantiza una prensa hidráulica de laboratorio la calidad de los compuestos de PHBV/fibra natural? Guía de expertos

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido