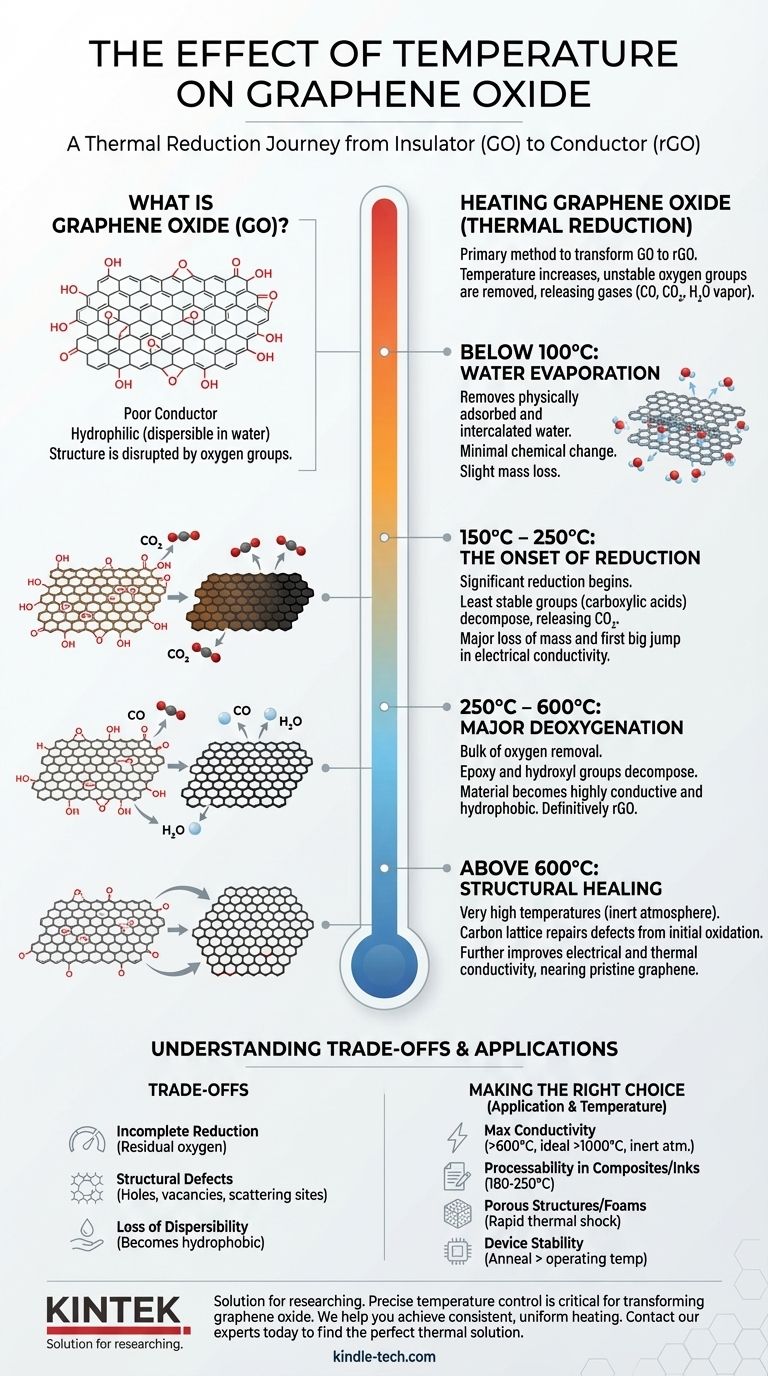

Calentar el óxido de grafeno es el método principal utilizado para transformar su estructura química y sus propiedades, un proceso conocido como reducción térmica. A medida que aumenta la temperatura, los grupos funcionales que contienen oxígeno adheridos a las láminas de grafeno se vuelven inestables y se eliminan sistemáticamente, liberando gases como CO, CO₂ y vapor de agua. Esto convierte el material de óxido de grafeno (GO), un aislante eléctrico, en óxido de grafeno reducido (rGO), un material que se asemeja más al grafeno prístino y es eléctricamente conductor.

La temperatura no es simplemente una condición para el óxido de grafeno; es la herramienta principal para su reducción controlada. Al gestionar el calor con precisión, puede ajustar las propiedades del material, transformándolo sistemáticamente de una lámina aislante y dispersable en agua a una estructura conductora similar al grafeno.

El Mecanismo de la Reducción Térmica

¿Qué es el Óxido de Grafeno (GO)?

El óxido de grafeno se produce mediante la oxidación severa del grafito. Este proceso adjunta varios grupos funcionales que contienen oxígeno (como grupos hidroxilo, epoxi y carboxilo) a la red de carbono.

Estos grupos interrumpen la red plana e interconectada de átomos de carbono, razón por la cual el GO es un mal conductor eléctrico. Sin embargo, también hacen que el GO sea hidrofílico, lo que permite que se disperse fácilmente en agua para formar suspensiones estables de una sola lámina.

El Papel de los Grupos Funcionales de Oxígeno

Los grupos de oxígeno en la lámina de GO son la clave de su transformación térmica. Son significativamente menos estables que los enlaces carbono-carbono que forman la red de grafeno.

Cuando se calientan, estos grupos se descomponen y se desprenden de la lámina de carbono, llevándose consigo los átomos de oxígeno. Este proceso es irreversible y cambia fundamentalmente el material.

De GO a Óxido de Grafeno Reducido (rGO)

El objetivo de calentar el GO es eliminar el oxígeno y restaurar la red conductora de átomos de carbono hibridados sp². El material resultante se denomina óxido de grafeno reducido (rGO).

A medida que se elimina el oxígeno, la relación C/O (carbono a oxígeno) del material aumenta y su conductividad eléctrica puede mejorar en varios órdenes de magnitud. La estructura se vuelve más ordenada y similar al grafeno.

Etapas Clave de Temperatura y su Impacto

La transformación de GO a rGO no ocurre de una sola vez. Ocurre en etapas distintas a medida que aumenta la temperatura, con diferentes grupos funcionales descomponiéndose en diferentes puntos.

Por debajo de 100°C: Evaporación del Agua

A bajas temperaturas, el efecto principal es la eliminación de moléculas de agua físicamente adsorbidas e intercaladas de entre las láminas de GO. Esto provoca una ligera pérdida de masa, pero no altera químicamente la estructura del GO en sí.

150°C – 250°C: El Inicio de la Reducción

Este es el rango de temperatura más crítico donde comienza la reducción significativa. Los grupos funcionales menos estables, principalmente los ácidos carboxílicos, comienzan a descomponerse, liberando CO₂.

Esta etapa se caracteriza por una pérdida significativa de masa y el primer gran salto en la conductividad eléctrica. El material también comienza a cambiar de color, pasando de marrón a negro.

250°C – 600°C: Desoxigenación Mayor

En este rango, los grupos epoxi e hidroxilo más estables se descomponen, liberando CO y H₂O. Aquí es donde se elimina la mayor parte del oxígeno del material.

La estructura se vuelve mucho más conductora e hidrofóbica a medida que el contenido de oxígeno se desploma. El material es ahora definitivamente rGO.

Por encima de 600°C: Reparación Estructural

A temperaturas muy altas (generalmente realizadas en una atmósfera inerte como argón o nitrógeno para evitar la combustión), la propia red de carbono puede comenzar a repararse.

Este proceso de "reparación" elimina los defectos estructurales creados durante la oxidación inicial, mejorando aún más la conductividad eléctrica y térmica. Cuanto mayor sea la temperatura, más se acercará el rGO a las propiedades del grafeno prístino.

Comprender las Compensaciones de la Reducción Térmica

Si bien la reducción térmica es efectiva, no es un proceso perfecto y conlleva compensaciones importantes.

Reducción Incompleta

Incluso a temperaturas muy altas, es casi imposible eliminar todos los grupos funcionales de oxígeno. El rGO final siempre contendrá algo de oxígeno residual y defectos, lo que significa que su conductividad no coincidirá con la del grafeno prístino e impecable.

Creación de Defectos Estructurales

La partida rápida, y a veces explosiva, de los grupos de oxígeno puede crear nuevos agujeros, vacantes y otros defectos en la red de carbono. Estos defectos actúan como sitios de dispersión para los electrones, lo que limita el rendimiento eléctrico final del material. Existe una compensación entre eliminar el oxígeno aislante e introducir nuevas fallas estructurales.

Pérdida de Dispersabilidad

Una de las propiedades más útiles del GO es su capacidad para procesarse en agua. A medida que se reduce, pierde sus grupos funcionales hidrofílicos y se vuelve hidrofóbico. Esto hace que el rGO resultante sea muy difícil de dispersar en agua, lo que complica su uso en tintas, compuestos y recubrimientos.

Tomar la Decisión Correcta para su Aplicación

Cómo utilice la temperatura depende enteramente de su objetivo final. Debe equilibrar las propiedades deseadas con las compensaciones prácticas.

- Si su enfoque principal es la máxima conductividad eléctrica: Debe utilizar altas temperaturas de reducción (superiores a 600°C, e idealmente >1000°C) en una atmósfera inerte para eliminar la máxima cantidad de oxígeno y reparar los defectos estructurales.

- Si su enfoque principal es la procesabilidad en compuestos o tintas: Un tratamiento térmico más suave (por ejemplo, 180-250°C) suele ser el mejor. Esto proporciona un aumento significativo de la conductividad mientras se conserva suficiente funcionalidad para ayudar a la dispersión en ciertos disolventes.

- Si su enfoque principal es la creación de estructuras porosas o espumas: Un "choque térmico" rápido a alta temperatura puede provocar una rápida expansión y exfoliación a medida que evolucionan los gases, creando un aerogel de rGO altamente poroso y de baja densidad.

- Si su enfoque principal es la estabilidad del dispositivo: Debe recocer el componente de GO o rGO a una temperatura superior a su temperatura de funcionamiento prevista. Esto asegura que sus propiedades no cambiarán debido a una reducción térmica no intencionada durante el uso.

Al comprender estas transformaciones dependientes de la temperatura, puede diseñar con precisión el óxido de grafeno para lograr sus objetivos específicos de material y dispositivo.

Tabla Resumen:

| Rango de Temperatura | Proceso Clave | Efectos Principales |

|---|---|---|

| < 100°C | Evaporación del Agua | Elimina el agua adsorbida; cambio químico mínimo. |

| 150°C – 250°C | Inicio de la Reducción | Liberación de CO₂; primer aumento importante de la conductividad. |

| 250°C – 600°C | Desoxigenación Mayor | Liberación de CO/H₂O; eliminación de oxígeno a granel; alta conductividad. |

| > 600°C | Reparación Estructural | Reparación de defectos; la conductividad se acerca al grafeno prístino. |

¿Listo para optimizar su proceso de reducción térmica del óxido de grafeno?

El control preciso de la temperatura es fundamental para transformar el óxido de grafeno en el material de alto rendimiento que necesita. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de precisión y sistemas de procesamiento térmico, diseñados para satisfacer las exigentes demandas de la investigación y producción de grafeno.

Le ayudamos a:

- Lograr un calentamiento uniforme y constante para una conversión fiable de GO a rGO.

- Seleccionar el equipo adecuado para su aplicación específica, ya sea para máxima conductividad o procesabilidad.

- Garantizar la estabilidad y reproducibilidad en sus experimentos de reducción térmica.

No permita que la variabilidad de la temperatura comprometa sus resultados. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre la pulverización catódica (sputtering) y la evaporación por haz de electrones? Elija el método PVD correcto

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el mejor método para la síntesis de grafeno? Descubra la ruta escalable hacia películas de alta calidad

- ¿De qué depende la tasa de deposición? Factores clave para el control de procesos de película delgada

- ¿Qué es una película pulverizada (sputtered)? La guía definitiva para recubrimientos de película delgada de alto rendimiento

- ¿Cómo se fabrica un diamante CVD? Descubra el proceso de alta tecnología de cultivar un diamante átomo por átomo

- ¿Cuál es el uso de la pulverización catódica por RF? Esencial para depositar películas aislantes de alta calidad

- ¿Qué es la pulverización catódica (sputtering) en la deposición física de vapor? Una guía para el recubrimiento de películas delgadas a nivel atómico