En esencia, la sinterización flash es una técnica revolucionaria de procesamiento de materiales que utiliza un campo eléctrico para acelerar drásticamente la densificación. Mientras que un horno convencional calienta un material durante horas, la sinterización flash logra el mismo objetivo en cuestión de segundos. Funciona precalentando un material a una temperatura umbral específica y luego aplicando un voltaje, lo que desencadena un aumento repentino de corriente eléctrica a través de la muestra. Esta corriente intensa genera calentamiento Joule interno, fusionando rápidamente las partículas del material.

La diferencia fundamental entre la sinterización flash y la convencional es el método de entrega de energía. Los métodos tradicionales dependen de un calentamiento lento y externo de un horno, mientras que la sinterización flash utiliza un campo eléctrico para generar un calentamiento rápido e interno directamente dentro del propio material.

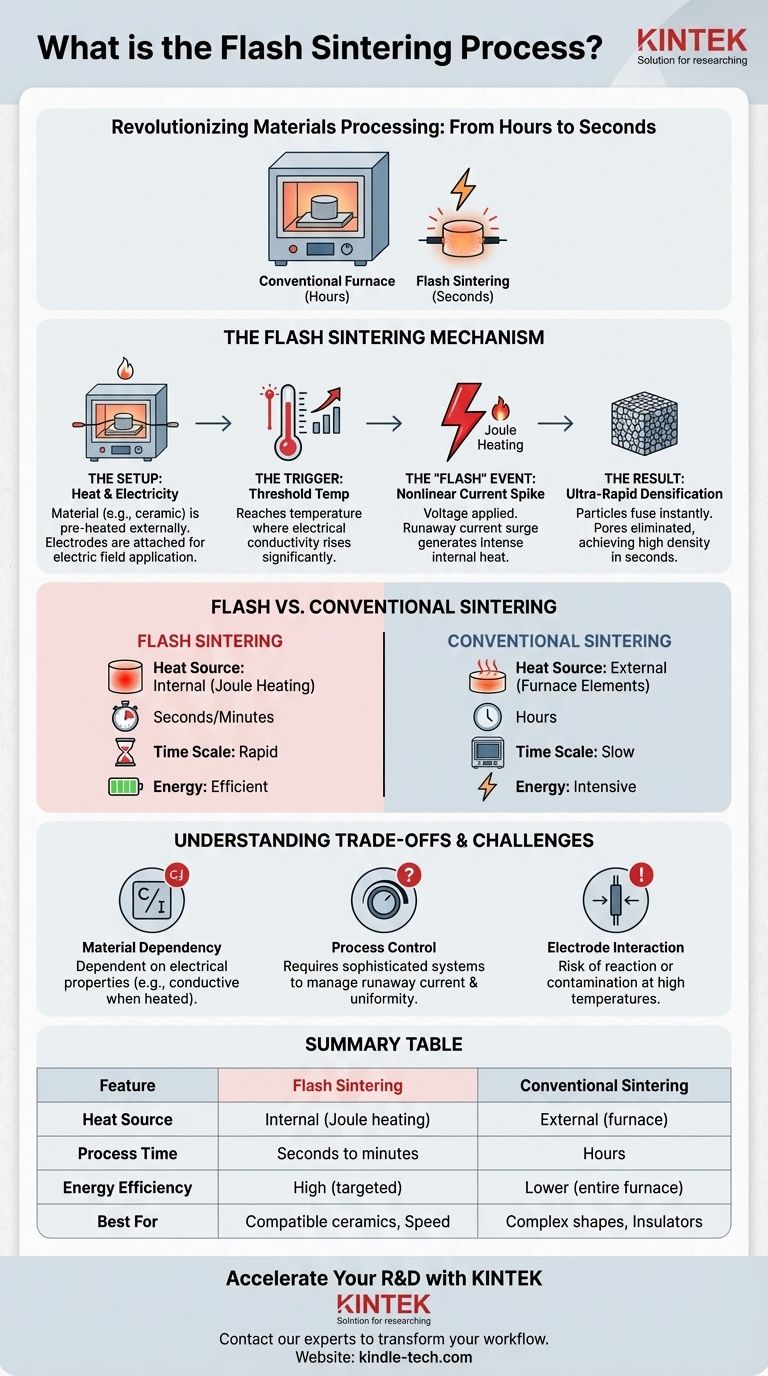

Mecanismo de la Sinterización Flash Explicado

Para comprender el poder de esta técnica, es esencial desglosar las distintas etapas del proceso, que la distinguen de todos los métodos convencionales.

La Configuración: Calor y Electricidad

El material, a menudo una cerámica, se coloca en un horno como en un proceso tradicional. Sin embargo, también se conectan dos electrodos a la muestra para permitir la aplicación de un campo eléctrico a través de ella.

El Disparador: Alcanzar la Temperatura Umbral

El horno comienza a calentar el material utilizando calor convencional y externo. Este calentamiento inicial no es para la densificación; su propósito es llevar el material a una temperatura crítica donde su conductividad eléctrica comienza a aumentar significativamente.

El Evento "Flash": Un Pico de Corriente No Lineal

Una vez alcanzada la temperatura umbral, se aplica un voltaje controlado. Debido a que el material ahora es más conductor eléctricamente, comienza a fluir una corriente. Esto crea un bucle de retroalimentación: la corriente genera calor interno (calentamiento Joule), lo que aumenta aún más la conductividad, lo que a su vez atrae más corriente. El resultado es una oleada de electricidad no lineal y descontrolada en un evento "flash".

El Resultado: Densificación Ultrarrápida

Esta explosión masiva e instantánea de energía interna fuerza a las partículas dentro del material a fusionarse y consolidarse. Los poros entre las partículas se eliminan y el material alcanza una alta densidad en cuestión de segundos.

Cómo la Sinterización Flash Difiere de los Métodos Convencionales

La distinción entre la sinterización flash y las técnicas tradicionales como la sinterización al vacío o a presión radica en la velocidad, la fuente de energía y la eficiencia del proceso.

Fuente de Calor: Interna vs. Externa

La sinterización convencional es como un horno de convección; depende completamente del calor externo de los elementos del horno que se absorbe lentamente en el material. La sinterización flash utiliza el horno como un "cebador" antes de iniciar su propio calentamiento potente e interno a través de la corriente eléctrica.

Escala de Tiempo: Segundos vs. Horas

La lenta transferencia de calor externo significa que los ciclos de sinterización tradicionales a menudo duran muchas horas. Al generar calor directamente dentro del material, la sinterización flash acorta este tiempo, y el evento de densificación en sí mismo a menudo dura menos de un minuto.

Consumo de Energía: Eficiencia vs. Desperdicio

Calentar un horno grande durante horas es inherentemente intensivo en energía. La duración ultracorta de la sinterización flash y la entrega de energía dirigida conducen a una reducción drástica en el consumo general de energía para el mismo resultado.

Comprendiendo las Ventajas y Desafíos

Aunque revolucionaria, la sinterización flash no es una solución universal. Su mecanismo único presenta desafíos específicos que son críticos de comprender.

Dependencia del Material

El proceso depende fundamentalmente de las propiedades eléctricas del material. Es más eficaz para materiales (principalmente cerámicas) que son aislantes eléctricos a temperatura ambiente pero que se vuelven suficientemente conductores cuando se calientan.

Control del Proceso y Uniformidad

Gestionar el pico de corriente descontrolado requiere fuentes de alimentación altamente sensibles y sistemas de control sofisticados para evitar el desequilibrio térmico, que puede dañar o destruir la muestra. Lograr una densidad de corriente uniforme y, por lo tanto, una sinterización uniforme, puede ser difícil en muestras con formas complejas.

Interacción con los Electrodos

Debido a que los electrodos están en contacto físico directo con la muestra a temperaturas muy altas, existe el riesgo de reacciones químicas o contaminación. La selección cuidadosa del material del electrodo es crucial para mantener la pureza del producto final.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de sinterización depende completamente del material, el resultado deseado y las prioridades de producción.

- Si su enfoque principal es la máxima velocidad y eficiencia energética: La sinterización flash es la elección definitiva para materiales compatibles, reduciendo el tiempo de procesamiento de horas a segundos.

- Si trabaja con formas grandes y complejas o materiales aislantes eléctricos: La sinterización convencional proporciona un calentamiento más fiable y uniforme, asegurando resultados predecibles a pesar de ser mucho más lenta.

- Si su enfoque principal es evitar cualquier contaminación atmosférica para componentes ultrapuros: La sinterización al vacío sigue siendo el estándar de la industria, ya que su función principal es crear un entorno de procesamiento inerte y estrictamente controlado.

En última instancia, comprender el cambio del calentamiento externo lento al calentamiento Joule interno rápido es la clave para aprovechar el potencial transformador de la sinterización flash.

Tabla Resumen:

| Característica | Sinterización Flash | Sinterización Convencional |

|---|---|---|

| Fuente de Calor | Interna (calentamiento Joule) | Externa (horno) |

| Tiempo de Proceso | Segundos a minutos | Horas |

| Eficiencia Energética | Alta (energía dirigida) | Menor (calienta todo el horno) |

| Mejor Para | Cerámicas compatibles que requieren velocidad | Formas complejas, materiales aislantes |

¿Listo para acelerar su I+D y producción de materiales?

La capacidad de la sinterización flash para reducir el tiempo de procesamiento de horas a segundos puede aumentar drásticamente el rendimiento de su laboratorio y reducir los costos de energía. Esta técnica es ideal para desarrollar y fabricar cerámicas avanzadas y otros materiales compatibles.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para implementar procesos de vanguardia como la sinterización flash. Ya sea que esté investigando nuevos materiales o ampliando la producción, tenemos las soluciones para ayudarle a tener éxito.

Contacte hoy mismo a nuestros expertos para discutir cómo la tecnología de sinterización flash puede transformar su flujo de trabajo y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del cloruro de calcio anhidro en la producción de ferrotitanio? Optimizar la reducción en estado sólido

- ¿Qué es la sinterización de materiales cerámicos? La ciencia de convertir la arcilla en cerámica duradera

- ¿Qué es la pulverización catódica por magnetrón de corriente continua? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es la importancia de añadir Carbonato de Polipropileno (PPC) como aglutinante? Mejora la integridad estructural del Níquel-Alúmina

- ¿Cuáles son los peligros de calentar en un laboratorio? Protocolos de seguridad esenciales para prevenir quemaduras, incendios y explosiones

- ¿Cuáles son las ventajas de usar bombas de vacío de diafragma sin aceite? Logre un vacío limpio y de bajo mantenimiento

- ¿Para qué se utiliza el FTIR? Identificar enlaces químicos y estructura molecular

- ¿Por qué se requiere un horno de secado de laboratorio para los polvos de LDH? Lograr precisión e integridad estructural