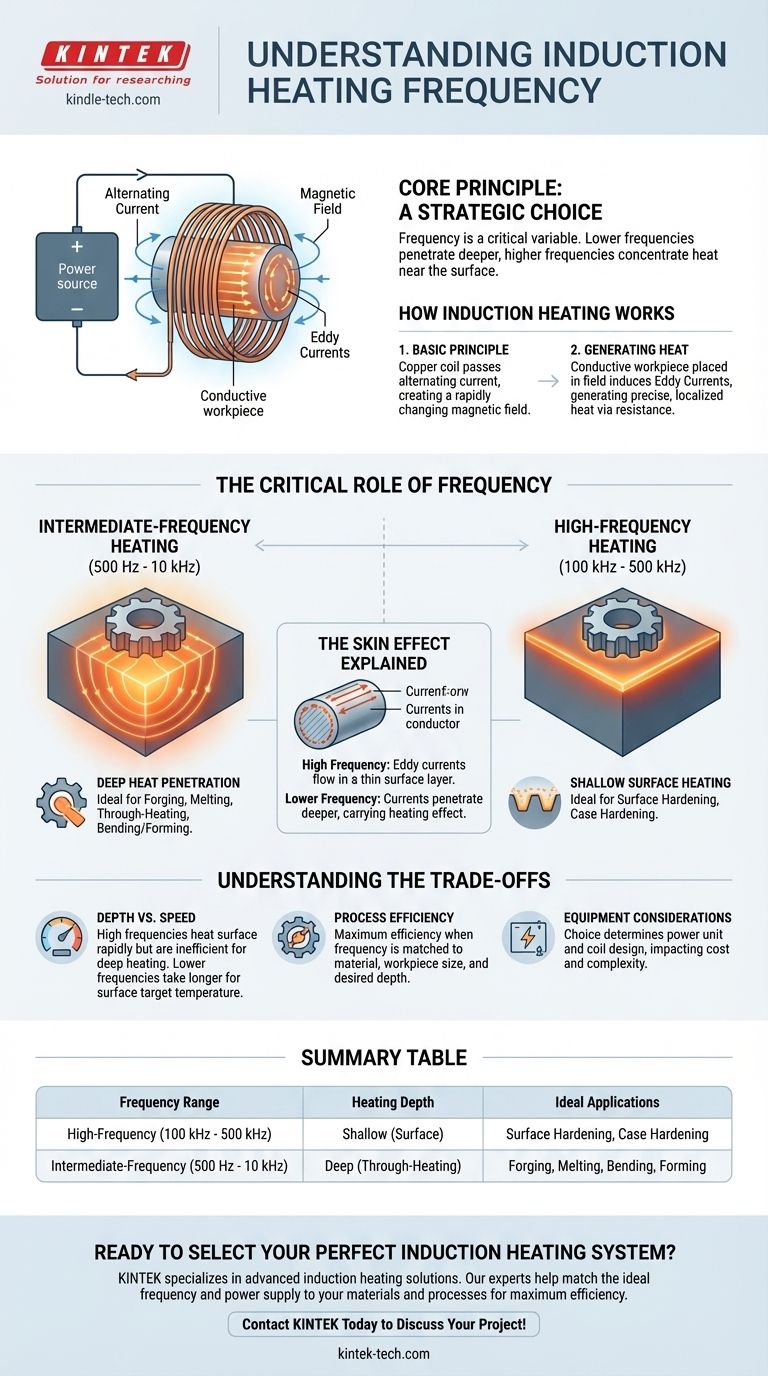

En el calentamiento por inducción, no existe una frecuencia única; en cambio, la frecuencia es una variable crítica que se elige en función de la aplicación. Los sistemas se clasifican típicamente en de frecuencia intermedia, que van de 500 Hz a 10 kHz, y de alta frecuencia, que operan entre 100 kHz y 500 kHz. La selección de una frecuencia específica controla directamente la profundidad de penetración del calor en la pieza de trabajo.

El principio fundamental a entender es que la selección de la frecuencia es una elección estratégica. Las frecuencias más bajas penetran más profundamente en el material, mientras que las frecuencias más altas concentran el calor cerca de la superficie. Esta relación es la clave para controlar el resultado del proceso de calentamiento.

Cómo funciona el calentamiento por inducción

El principio básico

Un sistema de calentamiento por inducción utiliza una bobina de cobre, a través de la cual se hace pasar una corriente alterna. Esta corriente genera un campo magnético que cambia rápidamente alrededor de la bobina.

Generación de calor

Cuando se coloca una pieza de trabajo conductora dentro de este campo magnético, el campo induce corrientes eléctricas, conocidas como corrientes de Foucault, dentro de la pieza. La resistencia del material al flujo de estas corrientes de Foucault genera calor preciso y localizado sin ningún contacto físico.

El papel crítico de la frecuencia

Calentamiento de alta frecuencia (100 kHz - 500 kHz)

Las corrientes de alta frecuencia se utilizan para aplicaciones que requieren que el calor se genere muy cerca de la superficie de la pieza. Esto es ideal para procesos como el endurecimiento superficial, donde se necesita una capa exterior dura mientras se mantiene el núcleo del material dúctil.

Calentamiento de frecuencia intermedia (500 Hz - 10 kHz)

Las frecuencias intermedias o medias se utilizan cuando es necesaria una penetración de calor más profunda. Estas aplicaciones incluyen la forja, la fusión o el calentamiento a fondo de un componente antes de que se doble o se forme. La frecuencia más baja permite que el campo magnético penetre más profundamente en el material, generando calor de manera más uniforme en toda su sección transversal.

Explicación del "efecto piel"

La razón por la que la frecuencia controla la profundidad de calentamiento es un fenómeno llamado efecto piel. A frecuencias más altas, las corrientes de Foucault inducidas se ven obligadas a fluir en una capa delgada en la superficie del conductor. A medida que se reduce la frecuencia, estas corrientes pueden penetrar más profundamente en la pieza, llevando consigo el efecto de calentamiento.

Comprendiendo las compensaciones

Profundidad vs. Velocidad

Si bien las altas frecuencias calientan la superficie muy rápidamente, son ineficientes para calentar un componente completo hasta su núcleo. Por el contrario, una frecuencia más baja que calienta profundamente puede tardar más en llevar la superficie a una temperatura objetivo en comparación con un sistema de alta frecuencia.

Eficiencia del proceso

La máxima eficiencia se logra cuando la frecuencia se ajusta correctamente al material, al tamaño de la pieza de trabajo y a la profundidad de calentamiento deseada. El uso de una frecuencia incorrecta puede provocar un desperdicio de energía y resultados inconsistentes, ya sea por no calentar lo suficientemente profundo o por sobrecalentar la superficie.

Consideraciones del equipo

Las fuentes de alimentación de alta frecuencia y de frecuencia intermedia son tecnologías diferentes. La elección de la frecuencia determina fundamentalmente el tipo de unidad de potencia y el diseño de la bobina requeridos para el sistema, lo que tiene implicaciones directas en el costo y la complejidad del equipo.

Selección de la frecuencia adecuada para su aplicación

Elegir la frecuencia correcta es esencial para lograr las propiedades metalúrgicas deseadas en su pieza de trabajo.

- Si su objetivo principal es el endurecimiento superficial o el cementado: Un sistema de alta frecuencia (100 kHz+) es la elección correcta para concentrar la energía en la superficie.

- Si su objetivo principal es el calentamiento a fondo para forja, conformado o fusión: Se requiere un sistema de frecuencia intermedia (por debajo de 10 kHz) para una penetración de calor profunda y uniforme.

- Si trabaja con piezas pequeñas o requiere un calentamiento muy superficial: Probablemente necesitará operar en el extremo superior del espectro de frecuencias.

En última instancia, comprender la frecuencia transforma el calentamiento por inducción de un proceso simple en una herramienta de fabricación controlada con precisión.

Tabla resumen:

| Rango de frecuencia | Profundidad de calentamiento | Aplicaciones ideales |

|---|---|---|

| Alta frecuencia (100 kHz - 500 kHz) | Superficial | Endurecimiento superficial, Cementado |

| Frecuencia intermedia (500 Hz - 10 kHz) | Profunda (Calentamiento a fondo) | Forja, Fusión, Doblado, Conformado |

¿Listo para seleccionar el sistema de calentamiento por inducción perfecto para su aplicación?

Elegir la frecuencia correcta es fundamental para lograr resultados precisos, ya sea que necesite una superficie endurecida o un componente calentado uniformemente. KINTEK se especializa en el suministro de equipos y consumibles de laboratorio, incluidas soluciones avanzadas de calentamiento por inducción adaptadas a sus necesidades específicas.

Nuestros expertos le ayudarán a encontrar la frecuencia y la fuente de alimentación ideales para sus materiales y procesos, garantizando la máxima eficiencia y un rendimiento constante.

Contacte con KINTEK hoy mismo para hablar sobre su proyecto y descubrir cómo nuestros sistemas de calentamiento por inducción pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Qué horno se utiliza más comúnmente para fundir metales no ferrosos? Hornos de inducción para pureza y eficiencia

- ¿Cuál es la diferencia entre un horno de tipo núcleo y un horno de inducción sin núcleo? Elija la herramienta adecuada para su fundición

- ¿Cuál es el principio de funcionamiento de un horno de inducción? Logre una fusión de metales rápida y eficiente

- ¿Cuáles son los factores a considerar para el diseño de inductores en el calentamiento por inducción? Optimice su proceso de calentamiento

- ¿Cómo funciona una máquina de calentamiento por inducción de doble frecuencia? Optimización de la normalización de juntas de rieles U71Mn para mayor durabilidad

- ¿Cuál es la función de la fuente de alimentación de calentamiento por inducción en el sinterizado al vacío? Aumentar la eficiencia en la metalurgia de polvos

- ¿Cómo se realiza el calentamiento en la calefacción por inducción? Una guía para un procesamiento térmico rápido, preciso y limpio

- ¿Cuáles son los diferentes tipos de hornos de inducción? Sin núcleo frente a canal para sus necesidades de fusión