En un contexto industrial, PVD significa Deposición Física de Vapor. Es una familia de procesos de recubrimiento basados en el vacío que se utilizan para aplicar películas extremadamente delgadas y de alto rendimiento sobre un sustrato. Estos recubrimientos mejoran fundamentalmente las propiedades superficiales de un componente, mejorando su durabilidad, función o apariencia sin alterar su material subyacente.

La Deposición Física de Vapor no es una técnica única, sino una categoría de procesos que transforman un material sólido en un vapor, el cual luego se condensa sobre un objeto objetivo como una película delgada y duradera. Este método se utiliza para diseñar propiedades superficiales específicas, desde una dureza extrema hasta características ópticas o eléctricas únicas.

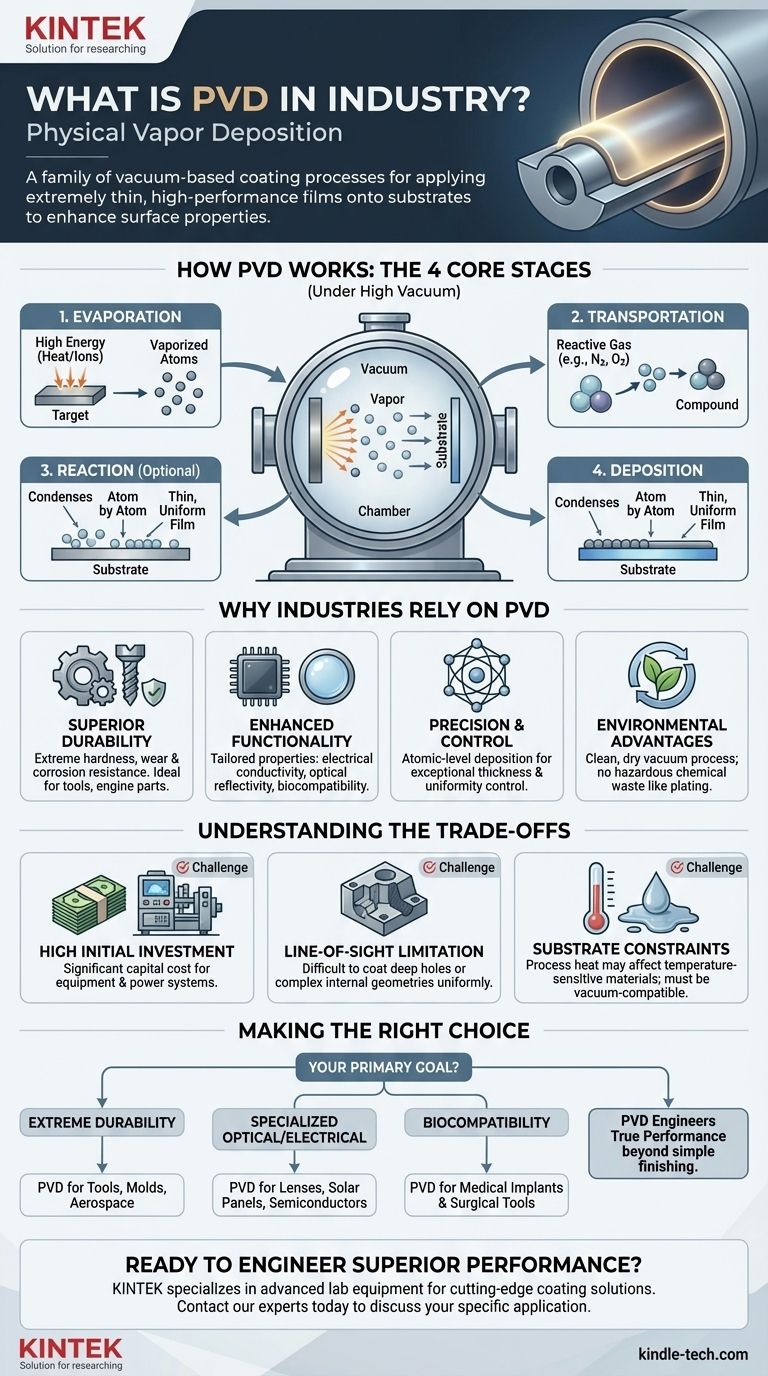

¿Cómo funciona la Deposición Física de Vapor?

La PVD es una transferencia de material a nivel atómico y altamente controlada. Aunque existen diferentes métodos de PVD, todos comparten un marco de procedimiento común que tiene lugar dentro de una cámara de vacío.

El papel crítico del vacío

Todo el proceso de PVD ocurre bajo un alto vacío. Esto es esencial para eliminar el aire y otras partículas de gas que podrían reaccionar o contaminar el material de recubrimiento, asegurando la pureza e integridad de la película final.

Las cuatro etapas centrales

El proceso se puede dividir en cuatro pasos distintos.

-

Evaporación: El proceso comienza con un material fuente sólido, a menudo llamado "objetivo". Se aplica energía de alta intensidad a este objetivo, ya sea mediante calor intenso o bombardeo con iones, lo que provoca que transicione directamente a un estado de vapor.

-

Transporte: Los átomos o moléculas vaporizados viajan desde el material fuente a través de la cámara de vacío hacia los sustratos, que son las piezas que se están recubriendo.

-

Reacción: Para ciertas aplicaciones, se introduce un gas reactivo (como nitrógeno, oxígeno o acetileno) en la cámara. Este gas reacciona con el vapor metálico para formar un recubrimiento compuesto específico (por ejemplo, vapor de titanio reaccionando con nitrógeno para formar Nitruro de Titanio).

-

Deposición: A medida que el material vaporizado alcanza la superficie más fría de los sustratos, se condensa, formando una película delgada, densa y altamente adherente. Esta película se construye átomo por átomo, creando una capa excepcionalmente uniforme.

¿Por qué las industrias confían en la PVD?

La PVD no es simplemente una alternativa a la pintura o la galvanoplastia; es una herramienta de ingeniería de superficies de alto rendimiento utilizada para lograr resultados que otros métodos no pueden.

Durabilidad superior y resistencia al desgaste

Los recubrimientos PVD suelen ser extremadamente duros y tienen un bajo coeficiente de fricción. Esto los hace ideales para herramientas de corte, componentes de motores y armas de fuego, donde la resistencia al desgaste, la abrasión y la corrosión son críticas.

Propiedades funcionales mejoradas

El proceso permite la deposición de una gran variedad de materiales, incluidos metales, aleaciones y cerámicas. Esta versatilidad se utiliza para crear recubrimientos con funciones específicas, como conductividad eléctrica para semiconductores, biocompatibilidad para implantes médicos o propiedades reflectantes para lentes ópticas.

Precisión y control

Debido a que la película se construye un átomo a la vez, la PVD permite un control excepcional sobre el espesor, la uniformidad y la composición. Esta precisión es esencial para aplicaciones de alta tecnología como microchips y paneles solares.

Ventajas medioambientales

En comparación con los procesos químicos húmedos tradicionales como el cromado, la PVD es una tecnología ambientalmente limpia. Es un proceso seco basado en el vacío que no produce los residuos químicos peligrosos asociados con la galvanoplastia.

Comprender las compensaciones

Aunque es potente, la PVD no es la solución para todas las aplicaciones de recubrimiento. Sus ventajas conllevan limitaciones específicas que es importante comprender.

Alta inversión inicial

El equipo de PVD, incluidas las cámaras de vacío, las fuentes de alimentación de alta energía y los sistemas de control, representa una inversión de capital significativa. Este costo a menudo lo hace más adecuado para componentes de alto valor o de alto rendimiento.

Limitación de línea de visión

En la mayoría de los procesos de PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta lograr un recubrimiento uniforme en piezas con geometrías internas complejas o agujeros profundos y estrechos.

Temperatura y material del sustrato

El proceso de PVD puede generar un calor considerable, lo que puede no ser adecuado para sustratos sensibles a la temperatura, como ciertos plásticos. El material del sustrato también debe ser compatible con el entorno de alto vacío.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de recubrimiento depende completamente de los requisitos de rendimiento y las limitaciones económicas de su proyecto.

- Si su enfoque principal es la durabilidad extrema y la resistencia a la corrosión: La PVD es una excelente opción para superficies de gran desgaste en herramientas, moldes industriales y componentes aeroespaciales.

- Si su enfoque principal son las propiedades ópticas o eléctricas especializadas: La PVD es el estándar de la industria para recubrir lentes, paneles solares y obleas de semiconductores con películas funcionales y precisas.

- Si su enfoque principal es la biocompatibilidad para dispositivos médicos: La PVD es fundamental para aplicar recubrimientos inertes y seguros en implantes médicos y herramientas quirúrgicas.

- Si su enfoque principal es el acabado de bajo costo y alto volumen: Debe sopesar el rendimiento superior de la PVD frente al mayor costo y los tiempos de ciclo más lentos en comparación con alternativas como el recubrimiento en polvo o la galvanoplastia.

En última instancia, comprender la PVD le permite ir más allá del simple acabado superficial y comenzar a diseñar un rendimiento real en sus productos.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Significado completo | Deposición Física de Vapor |

| Función principal | Aplica películas delgadas y de alto rendimiento a un sustrato |

| Ventajas clave | Resistencia superior al desgaste, control de precisión, beneficios medioambientales |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, semiconductores, lentes ópticas |

| Limitación principal | Proceso de línea de visión, alta inversión inicial |

¿Listo para diseñar un rendimiento superior en sus productos?

La tecnología de recubrimiento PVD puede proporcionar la superficie duradera y de alto rendimiento que sus componentes necesitan para sobresalir. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, satisfaciendo las necesidades precisas de laboratorios e industrias que dependen de soluciones de recubrimiento de vanguardia.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a lograr una durabilidad, funcionalidad y precisión inigualables para su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados