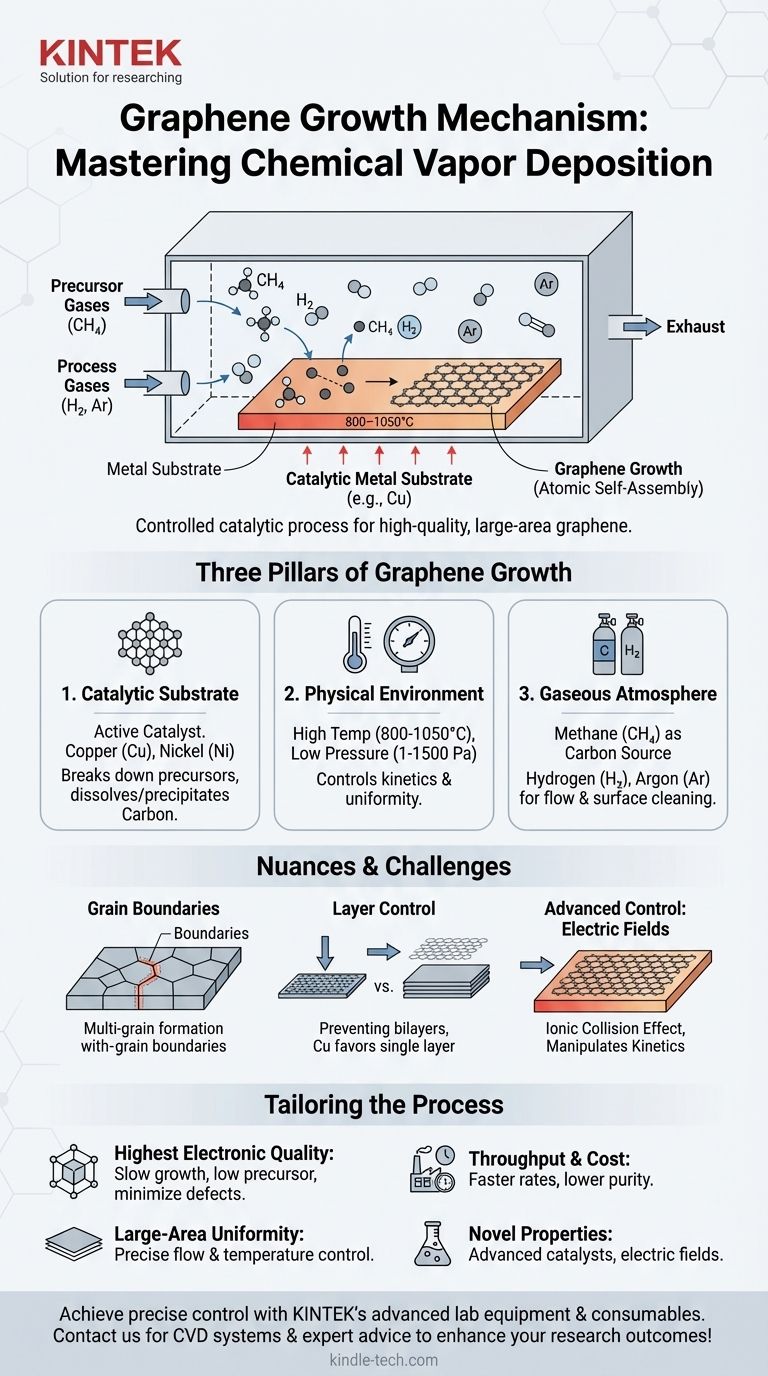

En su esencia, el mecanismo de crecimiento más común para grafeno de alta calidad y gran superficie es un proceso llamado Deposición Química de Vapor (CVD). Este método implica exponer un sustrato metálico catalítico calentado, típicamente cobre, a un gas que contiene carbono, el cual se descompone en la superficie caliente y permite que los átomos de carbono se autoensamblen en una única capa atómica.

El crecimiento del grafeno no es una simple deposición, sino un proceso catalítico controlado. El éxito depende de la orquestación precisa de un catalizador metálico, condiciones físicas específicas como la temperatura y la presión, y una atmósfera de gas cuidadosamente gestionada.

La Base: Deposición Química de Vapor (CVD)

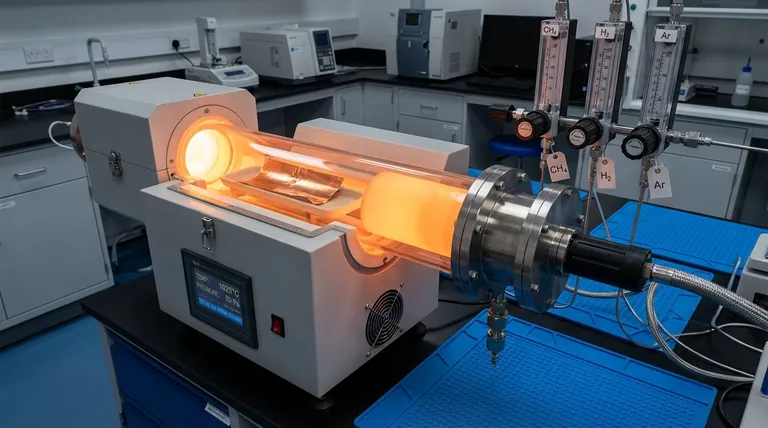

La Deposición Química de Vapor es una técnica fundamental para producir películas delgadas de alta pureza y alto rendimiento. Piense en ello como un proceso de "pintura en aerosol" altamente controlado, pero a nivel atómico.

En este proceso, los gases reactivos (precursores) se pasan sobre un sustrato calentado. El calor proporciona la energía para que ocurran las reacciones químicas, lo que provoca que un material sólido se deposite sobre la superficie del sustrato, formando una película.

Los Tres Pilares del Crecimiento del Grafeno

Para la CVD de grafeno, este proceso se refina en un delicado equilibrio de tres componentes críticos. La calidad, el número de capas y la uniformidad de la lámina de grafeno resultante son funciones directas de cómo se controlan estas variables.

El Sustrato Catalítico: La Plantilla para el Crecimiento

El sustrato no es meramente una superficie sobre la cual crecer; es un catalizador activo en la reacción. Los metales de transición como el cobre (Cu) y el níquel (Ni) son ampliamente utilizados.

Estos metales son efectivos porque pueden descomponer eficientemente los gases precursores que contienen carbono (como el metano, CH₄) a altas temperaturas. Los átomos de carbono luego se adsorben o se disuelven en la superficie del metal.

Al enfriarse, la solubilidad del carbono en el metal disminuye, forzando a los átomos de carbono a precipitarse en la superficie, donde se organizan en la estructura de red hexagonal estable del grafeno.

El Entorno Físico: Temperatura y Presión

Las condiciones dentro de la cámara de CVD son primordiales. Incluso pequeñas desviaciones pueden alterar drásticamente el resultado.

Se requieren altas temperaturas, típicamente entre 800°C y 1050°C. Esta energía térmica es necesaria para descomponer el gas precursor y dar a los átomos de carbono suficiente movilidad en la superficie del metal para encontrar sus posiciones ideales en la red de grafeno.

La mayoría de los sistemas utilizan entornos de baja presión (LPCVD), que van de 1 a 1500 Pa. La baja presión aumenta el camino libre medio de las moléculas de gas, evitando que se agrupen en la fase gaseosa y asegurando que se depositen de manera más uniforme sobre el sustrato. Esto es clave para lograr una película continua de una sola capa.

La Atmósfera Gaseosa: Precursores y Gases Portadores

La atmósfera dentro de la cámara consta de dos tipos principales de gas.

Primero está el precursor de carbono, más comúnmente metano (CH₄). Su concentración se mantiene muy baja para controlar la tasa de crecimiento y evitar la formación de múltiples capas de grafeno.

En segundo lugar están los gases portadores y de proceso, como el argón (Ar) y el hidrógeno (H₂). El argón actúa como un gas inerte para mantener la presión y controlar la dinámica del flujo. El hidrógeno desempeña un doble papel: ayuda a mantener limpia la superficie del catalizador al reducir cualquier óxido metálico nativo y también puede grabar el carbono débilmente unido o mal formado, mejorando la calidad general del grafeno.

Comprendiendo las Ventajas y Desventajas y los Matices

Aunque potente, el proceso de CVD no está exento de desafíos. La calidad final es extremadamente sensible a la interacción de todas las variables.

Límites de Grano y Defectos

El crecimiento del grafeno no comienza como una sola lámina. Comienza en múltiples sitios de nucleación a través de la lámina de cobre y crece hacia afuera en "islas" o "granos". Donde estos granos se encuentran, se forman imperfecciones conocidas como límites de grano. Estos límites pueden degradar las propiedades eléctricas y mecánicas de la lámina.

Control del Número de Capas

Prevenir el crecimiento de parches de bicapa o multicapa es un desafío constante. Si la concentración del precursor de carbono es demasiado alta o la velocidad de enfriamiento es demasiado rápida, el exceso de carbono puede precipitarse, formando capas adicionales indeseables. El cobre es preferido para el crecimiento de una sola capa debido a la muy baja solubilidad del carbono en él.

Control Avanzado: El Papel de los Campos Eléctricos

Para obtener un control más preciso sobre el proceso de crecimiento, los investigadores a veces aplican un campo eléctrico externo dentro de la cámara de CVD. Esta técnica avanzada puede influir en el entorno del plasma, acelerando los iones hacia el sustrato.

Este "efecto de colisión iónica" puede alterar la química de la superficie y la densidad de nucleación, proporcionando otra palanca para manipular la velocidad de crecimiento y potencialmente la estructura final del grano de la película de grafeno.

Tomando la Decisión Correcta para su Objetivo

Comprender el mecanismo de crecimiento le permite adaptar el proceso a su objetivo específico. Los parámetros ideales no son universales; dependen del resultado deseado.

- Si su enfoque principal es la máxima calidad electrónica: Priorice las tasas de crecimiento lentas y las bajas concentraciones de precursores de carbono para minimizar los defectos y los límites de grano.

- Si su enfoque principal es la uniformidad en grandes áreas: Invierta en un sistema CVD con control preciso sobre la dinámica del flujo de gas, la estabilidad de la presión y la homogeneidad de la temperatura en todo el sustrato.

- Si su enfoque principal es el rendimiento y la rentabilidad: Es posible que deba aceptar una compensación en la calidad, utilizando tasas de crecimiento más rápidas y precursores potencialmente de menor pureza.

- Si su enfoque principal es explorar propiedades novedosas: Considere técnicas avanzadas como el uso de diferentes aleaciones metálicas como catalizadores o la aplicación de campos eléctricos para manipular la cinética de crecimiento.

En última instancia, dominar el crecimiento del grafeno es un ejercicio de control preciso de un sistema complejo y multifísico para guiar el autoensamblaje atómico.

Tabla Resumen:

| Componente Clave | Función en el Crecimiento del Grafeno | Ejemplos Comunes |

|---|---|---|

| Sustrato Catalítico | Plantilla para la disposición de átomos de carbono | Cobre (Cu), Níquel (Ni) |

| Entorno Físico | Controla la cinética de reacción y la uniformidad | Temperatura (800-1050°C), Baja Presión (1-1500 Pa) |

| Atmósfera Gaseosa | Proporciona la fuente de carbono y el acondicionamiento de la superficie | Metano (CH₄), Hidrógeno (H₂), Argón (Ar) |

¿Listo para lograr un control preciso sobre su síntesis de grafeno? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación en ciencia de materiales. Ya sea que necesite un sistema CVD confiable para grafeno de alta calidad o asesoramiento experto sobre cómo optimizar los parámetros de crecimiento para su aplicación específica, nuestro equipo está aquí para apoyar la innovación de su laboratorio. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión