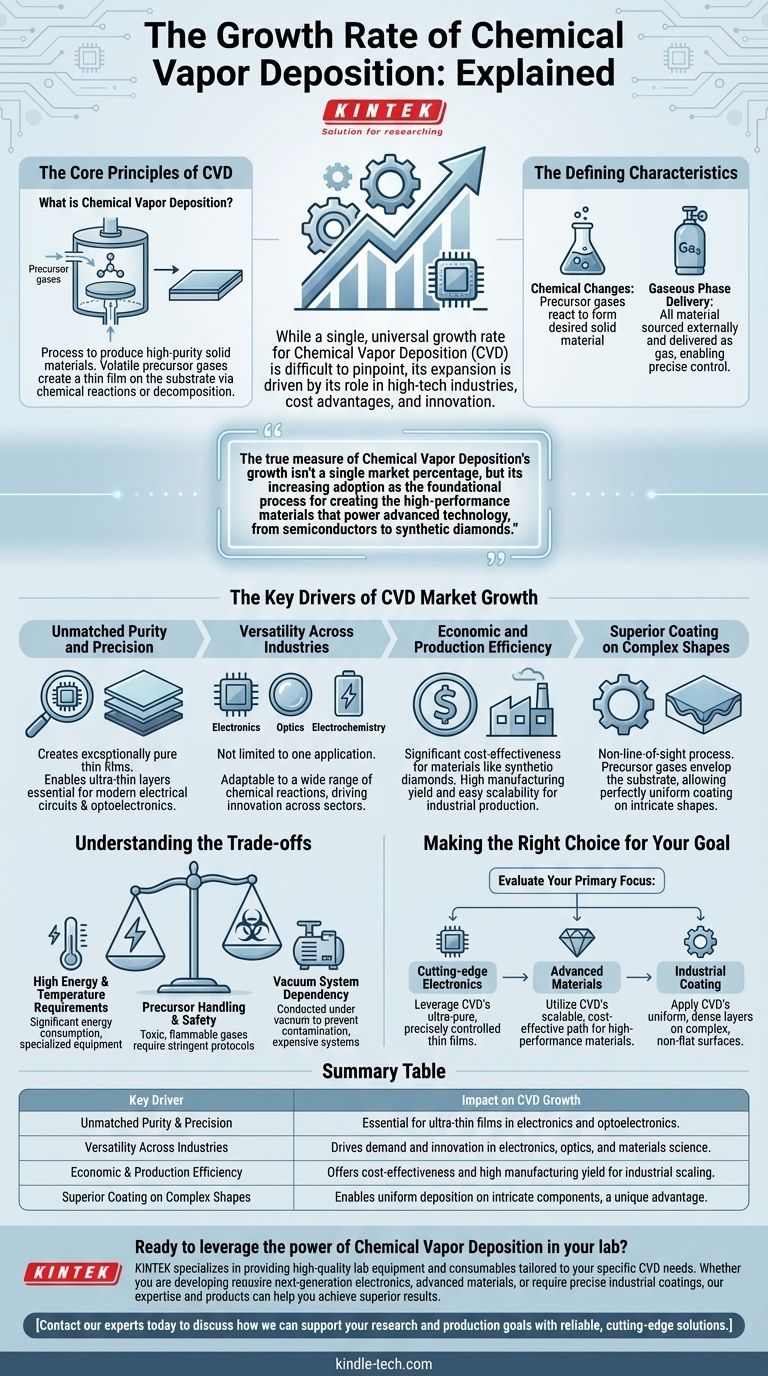

Si bien es difícil precisar una única tasa de crecimiento universal para la Deposición Química de Vapor (CVD), los impulsores subyacentes de su rápida expansión son claros. El crecimiento de la tecnología se ve impulsado por su papel indispensable en las industrias de alta tecnología, sus importantes ventajas de costos sobre los métodos tradicionales y la innovación continua en sus técnicas. Su capacidad para producir capas de material ultrafinas y excepcionalmente puras la convierte en una piedra angular de la fabricación moderna de electrónica y óptica.

La verdadera medida del crecimiento de la Deposición Química de Vapor no es un porcentaje de mercado único, sino su creciente adopción como proceso fundamental para crear los materiales de alto rendimiento que impulsan la tecnología avanzada, desde semiconductores hasta diamantes sintéticos.

Los principios fundamentales de la CVD

¿Qué es la Deposición Química de Vapor?

La Deposición Química de Vapor es un proceso utilizado para producir materiales sólidos de alta pureza y alto rendimiento. La técnica implica colocar un sustrato dentro de una cámara de reacción e introducir gases precursores volátiles.

Mediante reacciones químicas o descomposición, estos gases crean una película delgada de material sólido que se deposita sobre la superficie del sustrato.

Las características definitorias

Cada proceso de CVD se define por algunos elementos clave. Primero, se basa en cambios químicos, donde los gases precursores reaccionan para formar el material sólido deseado.

Segundo, todo el material para la nueva película se obtiene externamente y se entrega en una fase gaseosa. Esto permite un control preciso sobre la pureza y composición del producto final.

Los impulsores clave del crecimiento del mercado de CVD

Pureza y precisión inigualables

Una de las principales ventajas de la CVD es su capacidad para crear películas delgadas excepcionalmente puras. El proceso permite un control total sobre el tiempo y la composición.

Esta precisión permite la creación de capas de material ultrafinas, un requisito innegociable para la fabricación de circuitos eléctricos y dispositivos optoelectrónicos modernos.

Versatilidad en todas las industrias

La CVD no se limita a una sola aplicación. Su dependencia de una amplia gama de reacciones químicas la hace altamente versátil.

Esta adaptabilidad ha abierto nuevas oportunidades en campos como la electrónica, la óptica y la electroquímica, impulsando la demanda y la innovación en múltiples sectores.

Eficiencia económica y de producción

En comparación con alternativas para ciertos materiales, como los diamantes naturales, la CVD ofrece una rentabilidad significativa. Esta ventaja económica hace que los materiales de alto rendimiento sean más accesibles.

Además, el proceso cuenta con un alto rendimiento de fabricación y es relativamente sencillo de escalar, lo que lo hace ideal para la producción industrial. Las tasas de deposición son altas y las películas resultantes tienen una adhesión encomiable.

Recubrimiento superior en formas complejas

A diferencia de los procesos que requieren una línea de visión directa entre la fuente y el objetivo, la CVD es un proceso sin línea de visión.

Los gases precursores envuelven el sustrato, lo que permite un recubrimiento perfectamente uniforme en componentes con formas complejas e intrincadas, algo que muchos otros métodos no pueden lograr.

Comprendiendo las compensaciones

Altos requisitos de energía y temperatura

Muchos procesos de CVD tradicionales requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto se traduce en un consumo de energía significativo y requiere equipos especializados resistentes al calor.

Manejo y seguridad de los precursores

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. Esto requiere estrictos protocolos de seguridad, equipos de manipulación especializados y sistemas de gestión de residuos, lo que puede aumentar la complejidad operativa y el costo.

Dependencia del sistema de vacío

Un gran número de procesos de CVD se realizan bajo vacío para evitar la contaminación y controlar el entorno de reacción. Los sistemas de vacío de alta calidad pueden ser costosos de adquirir y mantener.

Tomando la decisión correcta para su objetivo

Evaluar la CVD requiere alinear sus puntos fuertes con su objetivo específico.

- Si su enfoque principal es la electrónica de vanguardia: La capacidad inigualable de la tecnología para crear películas delgadas ultrapuras y controladas con precisión es su ventaja más crítica.

- Si su enfoque principal son los materiales avanzados: La CVD ofrece una vía escalable y rentable para producir materiales de alto rendimiento, como diamantes sintéticos, con propiedades excepcionales.

- Si su enfoque principal es el recubrimiento industrial: La fuerza única del proceso es su capacidad para aplicar una capa de material uniforme y densa sobre superficies complejas y no planas.

En última instancia, el crecimiento sostenido de la CVD es el resultado directo de su capacidad fundamental para construir materiales con un nivel de pureza y precisión que la tecnología moderna exige.

Tabla resumen:

| Impulsor clave | Impacto en el crecimiento de la CVD |

|---|---|

| Pureza y precisión inigualables | Esencial para películas ultrafinas en electrónica y optoelectrónica. |

| Versatilidad en todas las industrias | Impulsa la demanda y la innovación en electrónica, óptica y ciencia de materiales. |

| Eficiencia económica y de producción | Ofrece rentabilidad y alto rendimiento de fabricación para la escalabilidad industrial. |

| Recubrimiento superior en formas complejas | Permite la deposición uniforme en componentes intrincados, una ventaja única. |

¿Listo para aprovechar el poder de la Deposición Química de Vapor en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de CVD. Ya sea que esté desarrollando electrónica de próxima generación, materiales avanzados o requiera recubrimientos industriales precisos, nuestra experiencia y productos pueden ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para conversar cómo podemos apoyar sus objetivos de investigación y producción con soluciones confiables y de vanguardia.

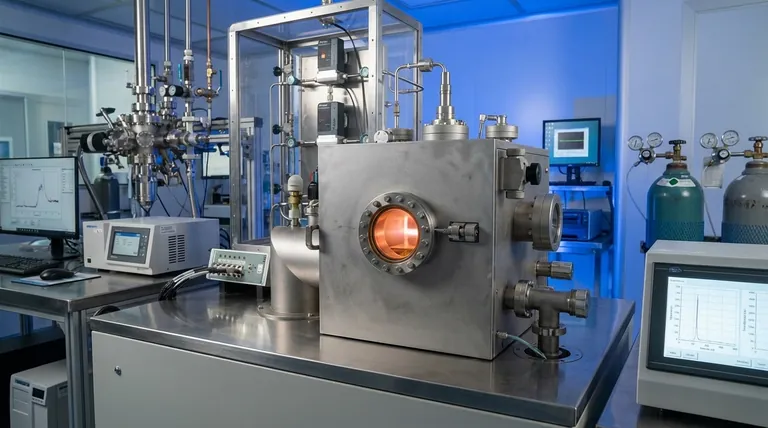

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza