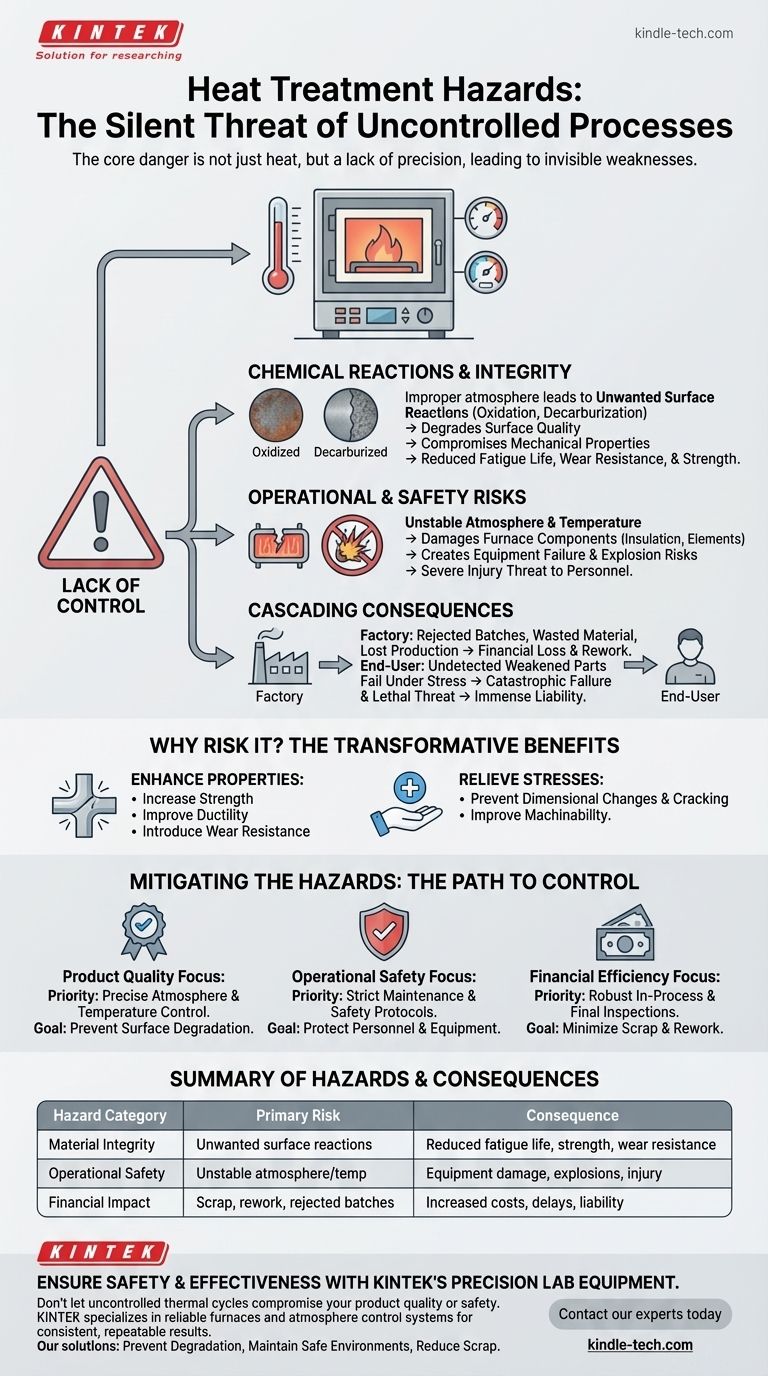

Los principales peligros del tratamiento térmico no solo están relacionados con las altas temperaturas; provienen de una falta de control sobre el proceso. Cuando el ciclo térmico o la atmósfera del horno se gestionan de forma inadecuada, pueden desencadenar reacciones químicas no deseadas en la superficie del metal, comprometiendo fundamentalmente la integridad de la pieza, dañando el equipo y creando riesgos de seguridad significativos para el personal.

El peligro central en el tratamiento térmico es sutil: un proceso controlado de forma inadecuada puede crear silenciosamente debilidades internas en una pieza metálica. Esta falla no detectada puede llevar a una falla catastrófica en el campo, convirtiendo un paso de fabricación rutinario en una gran responsabilidad.

La fuente del peligro: falta de control del proceso

El tratamiento térmico es una ciencia precisa. Los peligros surgen cuando se pierde esa precisión, lo que lleva a consecuencias no deseadas y a menudo invisibles para el material y el entorno circundante.

Reacciones químicas e integridad de la superficie

Una atmósfera de horno controlada de forma inadecuada es una fuente principal de riesgo. Los gases presentes pueden reaccionar con la superficie caliente de la aleación metálica.

Esto puede causar condiciones como la oxidación (formación de cascarilla) o la descarburación (pérdida de carbono de la capa superficial del acero), que degradan la calidad de la superficie del material.

Propiedades mecánicas comprometidas

Estas reacciones superficiales no deseadas socavan directamente el propósito del tratamiento térmico. En lugar de fortalecer la pieza, pueden crear una capa superficial débil.

Esta debilidad invisible puede conducir a una reducción drástica de la vida a la fatiga, la resistencia al desgaste y la resistencia general, haciendo que la pieza no sea fiable e inadecuada para su aplicación prevista.

Riesgos operativos y de seguridad

Más allá del propio material, un proceso mal gestionado plantea amenazas físicas directas.

Una atmósfera inestable o controlada de forma inadecuada puede dañar los componentes internos del horno, como el aislamiento o los elementos calefactores. En el peor de los casos, puede crear condiciones que conduzcan a la falla del equipo o incluso a explosiones, lo que representa un grave riesgo de lesiones para los empleados.

Comprensión de las consecuencias

Las fallas causadas por un tratamiento térmico inadecuado tienen efectos en cascada, desde la planta de la fábrica hasta el usuario final.

Fallo del producto y pérdida financiera

Las piezas que no superan la inspección debido a un tratamiento térmico defectuoso resultan en lotes rechazados, material desperdiciado y tiempo de producción perdido.

Esto se traduce directamente en una pérdida financiera significativa y requiere costosos retrabajos o una refabricación completa, lo que afecta los plazos y presupuestos del proyecto.

Riesgo catastrófico para el usuario final

La repercusión más peligrosa ocurre cuando una pieza debilitada no se detecta antes de su uso.

Un componente que ha sido comprometido sin saberlo por un tratamiento térmico deficiente puede fallar inesperadamente bajo estrés operativo. Esto representa una amenaza directa y potencialmente letal para los clientes y el público, creando una inmensa responsabilidad.

Por qué el tratamiento térmico vale la pena el riesgo

A pesar de estos peligros, el tratamiento térmico es una piedra angular de la fabricación moderna porque sus beneficios son transformadores cuando el proceso se controla correctamente.

Mejora de las propiedades del material

El objetivo principal es cambiar fundamentalmente las propiedades físicas y mecánicas de un material.

Un tratamiento térmico adecuado puede aumentar drásticamente la resistencia, mejorar la ductilidad (la capacidad de deformarse sin fracturarse) e introducir características críticas de resistencia al desgaste.

Alivio de tensiones internas

Los procesos de fabricación como la soldadura, la fundición o el conformado en caliente introducen tensiones internas en un material.

El tratamiento térmico se utiliza para aliviar estas tensiones, lo que facilita el mecanizado de las piezas y evita cambios dimensionales o grietas más adelante en la vida útil de la pieza.

Cómo mitigar los peligros del tratamiento térmico

Gestionar los riesgos del tratamiento térmico consiste en aplicar un control riguroso sobre cada variable del proceso.

- Si su enfoque principal es la calidad del producto: Su prioridad debe ser un control preciso sobre la atmósfera y la temperatura del horno para evitar reacciones químicas superficiales no deseadas.

- Si su enfoque principal es la seguridad operativa: Implemente y haga cumplir estrictos programas de mantenimiento del horno y protocolos de seguridad del operador para proteger al personal y al equipo.

- Si su enfoque principal es la eficiencia financiera: Invierta en métodos robustos de inspección en proceso y final para detectar desviaciones temprano, minimizando el desecho y el retrabajo.

En última instancia, dominar el control sobre el proceso de tratamiento térmico es la clave para desbloquear sus inmensos beneficios mientras se neutralizan sus riesgos significativos.

Tabla resumen:

| Categoría de peligro | Riesgo principal | Consecuencia |

|---|---|---|

| Integridad del material | Reacciones superficiales no deseadas (oxidación, descarburación) | Reducción de la vida a la fatiga, la resistencia y la resistencia al desgaste |

| Seguridad operativa | Atmósfera o temperatura del horno inestable | Daños en el equipo, explosiones y lesiones al personal |

| Impacto financiero | Desechos, retrabajos y lotes rechazados | Aumento de costos, retrasos y responsabilidad |

Asegure que su proceso de tratamiento térmico sea seguro y efectivo con el equipo de laboratorio de precisión de KINTEK.

No permita que ciclos térmicos incontrolados comprometan la calidad de su producto o la seguridad del operador. KINTEK se especializa en hornos confiables y sistemas de control de atmósfera diseñados para ofrecer resultados consistentes y repetibles. Nuestras soluciones le ayudan a:

- Prevenir la degradación de la superficie y las debilidades del material.

- Mantener un entorno de horno estable y seguro.

- Reducir las tasas de desecho y proteger sus resultados.

Contacte a nuestros expertos hoy para encontrar el equipo adecuado para las necesidades de tratamiento térmico de su laboratorio y transforme un paso de alto riesgo en una ventaja confiable.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo se detecta una fuga en un horno de vacío? Domine los métodos para una detección de fugas precisa

- ¿Cuáles son las propiedades de los materiales de sinterización? Cómo el polvo se transforma en piezas de alto rendimiento

- ¿Cómo funciona la fusión por arco al vacío? Desbloquee metales de alta pureza para aplicaciones críticas

- ¿Qué tan caliente se pone un intercambiador de calor de horno? Comprenda las temperaturas de funcionamiento seguras para prevenir peligros

- ¿Cuál es el valor técnico de usar un horno de tratamiento térmico de alto vacío para el recocido a 800 °C? Maximizar la resistencia de la unión

- ¿Qué es la deposición al vacío de aluminio? Una guía sobre la tecnología de recubrimiento de película delgada

- ¿Cómo afecta el vacío a la transferencia de calor? Domine el control térmico preciso en su laboratorio

- ¿Qué papel juega un horno de laboratorio de precisión en la síntesis hidrotermal de nanocristales de sulfato de cobre?