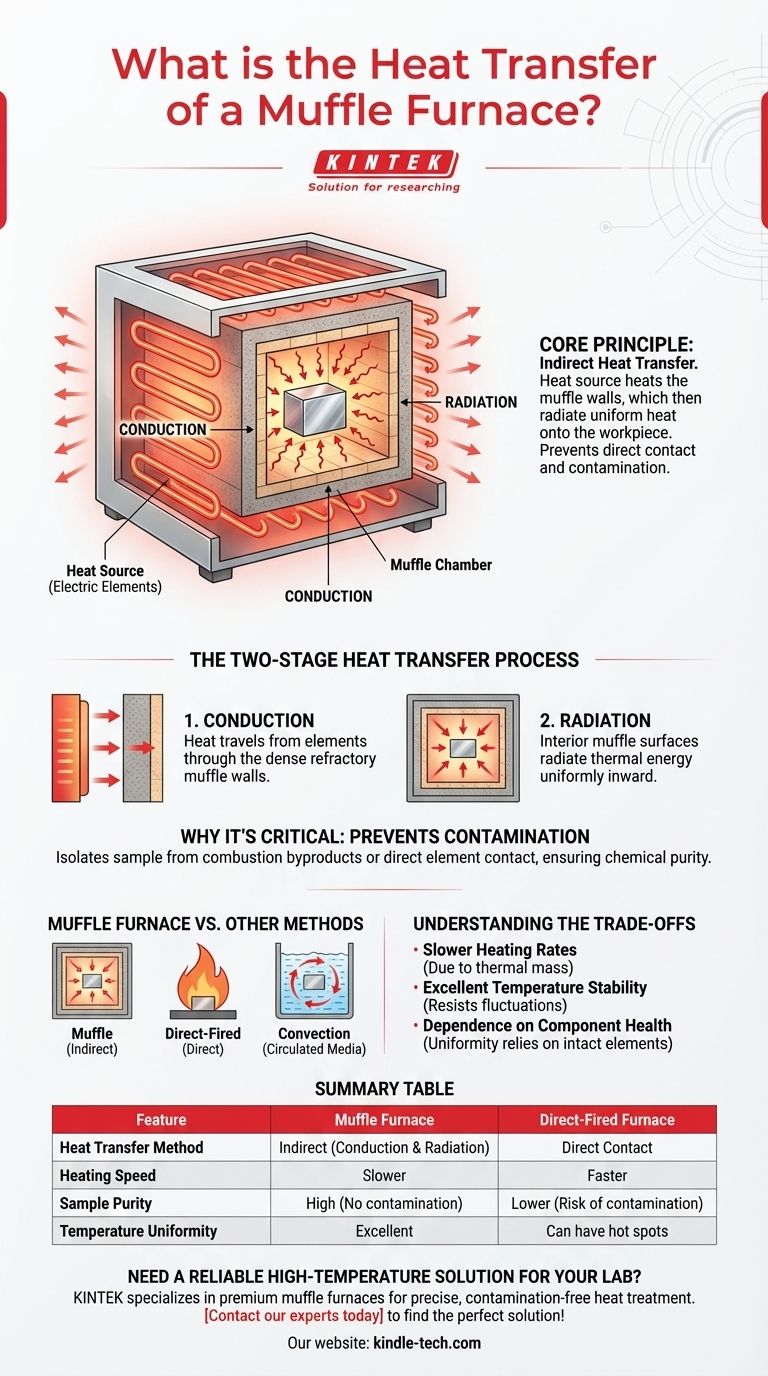

En esencia, un horno de mufla transfiere calor indirectamente. La fuente de calor —ya sean elementos eléctricos o combustión de combustible— calienta las paredes de una cámara cerrada, o "mufla", y estas paredes calientes irradian calor uniformemente sobre la pieza de trabajo en el interior. Este proceso evita el contacto directo y la contaminación.

La característica definitoria de un horno de mufla no es solo cómo genera calor, sino cómo lo aísla. Su diseño separa físicamente la fuente de calor de la muestra, basándose en la conducción y la radiación para proporcionar entornos de alta temperatura limpios, uniformes y controlables.

El Principio del Calentamiento Indirecto

La transferencia de calor en un horno de mufla es un proceso deliberado de dos etapas diseñado para la precisión y la pureza. Es fundamentalmente diferente de un horno de fuego directo o un horno simple.

La Cámara "Mufla"

La clave de este proceso es la mufla en sí. Esta es una cámara separada y sellada, típicamente hecha de materiales refractarios de alta temperatura como ladrillos de sílice y alúmina.

La muestra o pieza de trabajo se coloca dentro de esta mufla. Los elementos calefactores o el área de combustión permanecen fuera de ella.

El Proceso de Transferencia de Calor en Dos Etapas

El calor viaja desde su fuente hasta la muestra en dos pasos distintos:

- Conducción: El calor generado por los calentadores de resistencia eléctrica se conduce primero a través de las densas paredes refractarias de la mufla.

- Radiación: Una vez que las superficies interiores de la mufla alcanzan la temperatura objetivo, irradian energía térmica hacia adentro desde todas las direcciones. Esto baña la muestra en calor uniforme.

Por Qué Este Diseño Es Crítico

El principal beneficio de este método indirecto es prevenir la contaminación. Al aislar la muestra, se protege de los subproductos de la combustión en los modelos alimentados por combustible o de la interacción directa con los elementos calefactores eléctricos.

Esto asegura la pureza química del material que se calienta, lo cual es esencial para aplicaciones en laboratorios, odontología y ciencia de materiales.

Cómo se Comparan los Hornos de Mufla con Otros Métodos

Comprender la transferencia de calor del horno de mufla es más claro cuando se contrasta con otras tecnologías de calentamiento comunes.

Mufla vs. Horno de Fuego Directo

En un horno de fuego directo, la llama y los gases calientes de la combustión entran en contacto directo con la pieza de trabajo. Esta es una forma muy rápida y eficiente de transferir calor, pero introduce subproductos de la combustión directamente en la superficie del material.

Mufla vs. Horno de Convección

Otros hornos, como un horno de baño de sal, dependen principalmente de la convección. Se calienta y circula un líquido o gas para transferir calor a la pieza de trabajo. Esto también es muy rápido debido al contacto íntimo entre el medio de calentamiento y la muestra.

Un horno de mufla tiene muy poco aire para mover, por lo que a altas temperaturas, la radiación se convierte en el modo dominante y mucho más efectivo de transferencia de calor dentro de la cámara.

Comprendiendo las Ventajas y Desventajas

El método de calentamiento indirecto ofrece ventajas únicas, pero también conlleva desventajas inherentes que es importante reconocer.

Tasas de Calentamiento Más Lentas

Debido a que el calor debe primero saturar y conducirse a través de las gruesas paredes refractarias de la mufla, el proceso general de calentamiento es más lento que en los sistemas de fuego directo o basados en convección.

Excelente Estabilidad de la Temperatura

La masa térmica de los ladrillos refractarios que hace que el calentamiento sea más lento también proporciona un beneficio significativo: la estabilidad de la temperatura. Una vez a temperatura, el horno resiste las fluctuaciones, proporcionando un entorno altamente estable. Esto también significa que los tiempos de enfriamiento son más largos.

Dependencia de la Salud de los Componentes

Todo el principio se basa en el calentamiento uniforme de las paredes de la mufla. Si los elementos calefactores están dañados o envejecidos, crearán puntos calientes y fríos en la superficie interior de la mufla, socavando el beneficio principal del horno de radiación uniforme.

Tomando la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, haga coincidir las características del horno con su objetivo principal.

- Si su enfoque principal es la pureza del material y la prevención de la contaminación: Un horno de mufla es la opción ideal debido a su diseño de cámara aislada.

- Si su enfoque principal es la uniformidad precisa de la temperatura sin puntos calientes: Un horno de mufla sobresale porque toda la pared interior de la cámara se convierte en el radiador de calor.

- Si su enfoque principal es la velocidad de calentamiento más rápida posible: Un método de contacto directo como un baño de sal o un horno de fuego directo puede ser más adecuado, pero a costa de la limpieza y la uniformidad.

Al comprender este mecanismo de transferencia de calor indirecta, puede aprovechar el horno de mufla por sus fortalezas únicas en aplicaciones de alta pureza y temperatura uniforme.

Tabla Resumen:

| Característica | Horno de Mufla | Horno de Fuego Directo |

|---|---|---|

| Método de Transferencia de Calor | Indirecto (Conducción y Radiación) | Contacto Directo |

| Velocidad de Calentamiento | Más Lento | Más Rápido |

| Pureza de la Muestra | Alta (Sin contaminación) | Más Baja (Riesgo de contaminación) |

| Uniformidad de la Temperatura | Excelente | Puede tener puntos calientes |

¿Necesita una solución confiable de alta temperatura para su laboratorio?

KINTEK se especializa en equipos de laboratorio premium, incluidos hornos de mufla diseñados para un tratamiento térmico preciso y sin contaminación. Nuestros hornos garantizan la pureza del material y la uniformidad de la temperatura, críticas para su éxito en la ciencia de materiales, la odontología y la investigación.

¡Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza el horno de laboratorio? Procesamiento térmico esencial para secado, esterilización y curado

- ¿Qué papel juega un horno mufla programable en el estudio del rendimiento a alta temperatura de los geopolímeros?

- ¿Qué papel juega un horno de calcinación a alta temperatura en la conversión de fibras compuestas? Lograr TiO2 y ZnO puros.

- ¿Cuál es la diferencia entre un horno de mufla y una incubadora? Elija la herramienta adecuada para su laboratorio

- ¿Cuál es el proceso de fabricación de metales sinterizados? Una guía para piezas complejas y rentables

- ¿Qué papel juega un horno mufla de alta temperatura en el post-procesamiento de nanomateriales de óxido metálico? Perspectivas clave

- ¿Cómo se determina el contenido total de cenizas en los productos alimenticios? Una guía para un análisis mineral preciso

- ¿Qué papel juega un horno mufla de alta temperatura en los nanomateriales fotocatalíticos? Desbloqueo de la transformación de fase