En esencia, el endurecimiento por temple es un proceso de tratamiento térmico utilizado para aumentar la dureza y la resistencia de los metales, particularmente el acero. El proceso implica calentar el metal a una temperatura alta específica y luego enfriarlo con extrema rapidez sumergiéndolo en un medio como agua, aceite o gas. Este enfriamiento rápido fija la estructura cristalina interna del metal en un estado duro y tensionado.

El temple no se trata simplemente de enfriar una pieza de metal caliente. Es un proceso controlado con precisión de enfriamiento a una velocidad lo suficientemente rápida como para evitar la formación de estructuras cristalinas más blandas y estables, atrapando así el material en un estado duro y metaestable conocido como martensita.

La ciencia del temple: un proceso de dos pasos

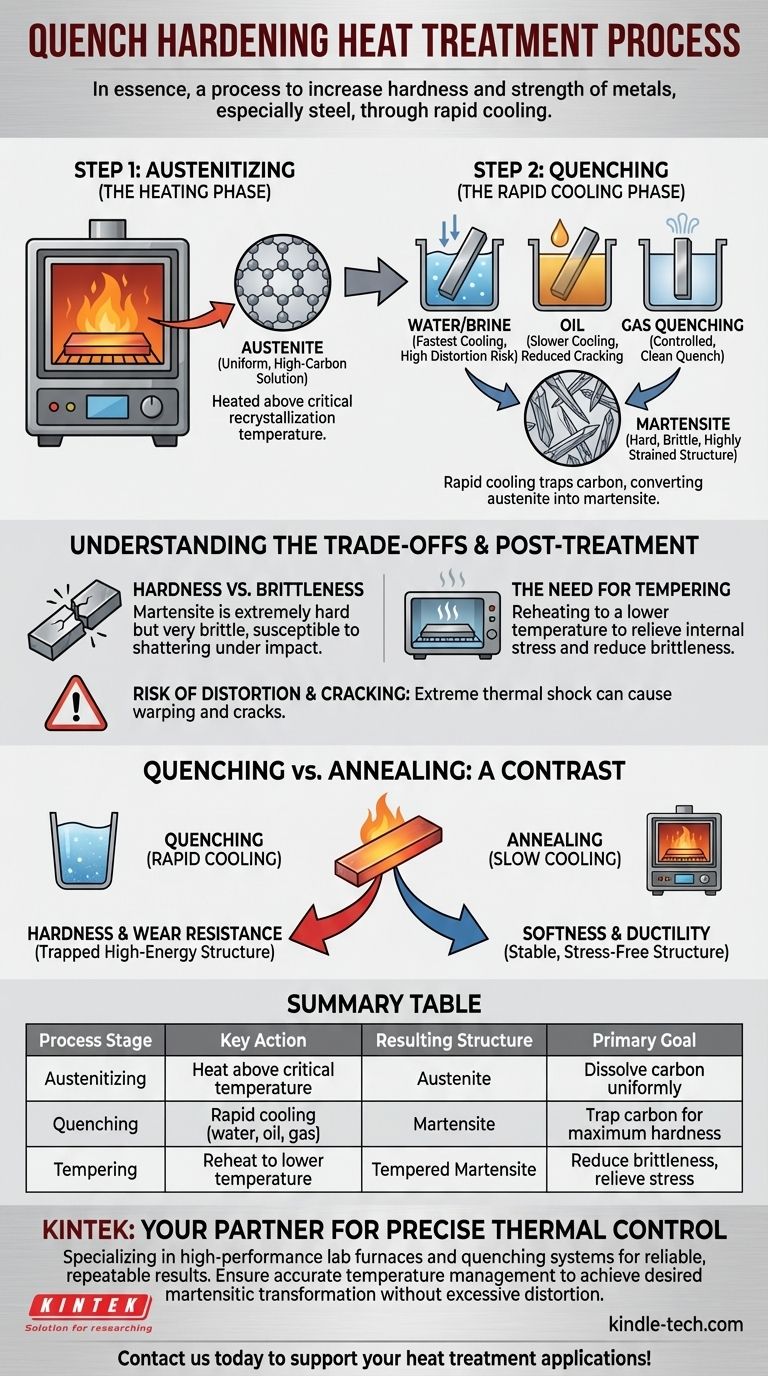

El verdadero endurecimiento por temple es una combinación de dos etapas térmicas distintas: austenización (calentamiento) y temple (enfriamiento rápido). Comprender ambas es clave para entender el resultado final.

Paso 1: Austenización (La fase de calentamiento)

Antes de que un metal pueda endurecerse, primero debe calentarse adecuadamente. Esta etapa transforma su estructura interna en un estado uniforme y de alta energía.

El metal, generalmente un acero al carbono, se calienta por encima de su temperatura crítica de recristalización. En este punto, la estructura cristalina existente se disuelve en una nueva fase llamada austenita.

En el estado austenítico, los átomos de carbono se disuelven uniformemente dentro de la red cristalina del hierro. Esta solución uniforme y rica en carbono es el punto de partida necesario para crear una estructura endurecida.

Paso 2: Temple (La fase de enfriamiento rápido)

El temple es lo que atrapa el estado de alta energía creado durante el calentamiento, convirtiéndolo en dureza.

El objetivo del temple es enfriar el metal tan rápidamente que los átomos de carbono disueltos no tengan tiempo de moverse y formar estructuras más blandas y estables como perlita o bainita.

Este enfriamiento rápido obliga a la austenita a transformarse en martensita, una estructura cristalina tetragonal centrada en el cuerpo muy dura, frágil y muy tensionada. Esta transformación es la fuente de la dureza obtenida en el proceso.

Existen varios métodos para lograr este enfriamiento rápido, cada uno con una velocidad de enfriamiento y severidad diferentes:

- Agua/Salmuera: Proporciona la velocidad de enfriamiento más rápida, pero crea el mayor riesgo de distorsión y agrietamiento.

- Aceite: Se enfría más lentamente que el agua, reduciendo el riesgo de agrietamiento y al mismo tiempo logrando una dureza significativa.

- Temple con gas: Los hornos de vacío modernos utilizan gases a alta presión como nitrógeno o argón para un temple limpio y controlado, a menudo para componentes de alto valor.

Comprender las compensaciones

El endurecimiento por temple produce una dureza excepcional, pero esta propiedad no está exenta de compromisos significativos que deben gestionarse.

Dureza frente a fragilidad

La principal compensación es que la estructura martensítica, aunque extremadamente dura, también es muy frágil. Una pieza completamente endurecida por temple suele ser demasiado frágil para la mayoría de las aplicaciones prácticas, ya que puede romperse bajo impacto.

La necesidad del revenido

Debido a esta fragilidad, a una pieza templada casi siempre le sigue un tratamiento térmico secundario llamado revenido. El revenido implica recalentar la pieza a una temperatura más baja para aliviar parte del estrés interno y reducir la fragilidad, aunque con una ligera reducción en la dureza general.

Riesgo de distorsión y agrietamiento

El choque térmico extremo de sumergir una pieza al rojo vivo en un líquido frío crea tensiones internas masivas. Esto puede hacer que la pieza se deforme, se distorsione o incluso desarrolle grietas microscópicas o catastróficas durante el proceso.

Temple frente a recocido: dureza frente a ductilidad

Para comprender completamente el propósito del temple, es útil contrastarlo con su opuesto: el recocido.

Temple para la dureza

El temple se define por el enfriamiento rápido. Este proceso está diseñado para atrapar una estructura cristalina desorganizada y de alta energía (martensita) para maximizar la dureza y la resistencia al desgaste.

Recocido para la suavidad

El recocido implica calentar un metal y luego enfriarlo muy lentamente, a menudo dejándolo enfriar dentro del horno. Este enfriamiento lento permite que se forme una estructura de grano estable, libre de tensiones y dúctil (suave), lo que facilita el mecanizado o conformado del metal.

Tomar la decisión correcta para su objetivo

El tratamiento térmico correcto depende completamente de las propiedades finales deseadas del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice el endurecimiento por temple, pero planifique un proceso de revenido posterior para lograr un equilibrio utilizable entre dureza y tenacidad.

- Si su enfoque principal es ablandar el metal para facilitar el mecanizado o conformado: Utilice el recocido para crear una estructura dúctil y libre de tensiones.

- Si está trabajando con ciertas aleaciones no ferrosas: Tenga en cuenta que el temple a veces puede producir un estado más blando, por lo que debe verificar el tratamiento correcto para ese material específico.

En última instancia, controlar la velocidad de enfriamiento es la herramienta más poderosa para dictar las propiedades mecánicas finales de un metal tratado térmicamente.

Tabla de resumen:

| Etapa del proceso | Acción clave | Estructura resultante | Objetivo principal |

|---|---|---|---|

| Austenización | Calentar por encima de la temperatura crítica | Austenita | Disolver el carbono uniformemente |

| Temple | Enfriamiento rápido (agua, aceite, gas) | Martensita | Atrapar el carbono para la máxima dureza |

| Revenido | Recalentar a temperatura más baja | Martensita revenida | Reducir la fragilidad, aliviar el estrés |

¿Necesita un control térmico preciso para sus procesos de endurecimiento por temple? KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de temple diseñados para resultados fiables y repetibles. Nuestro equipo garantiza la gestión precisa de la temperatura fundamental para lograr la transformación martensítica deseada sin distorsión o agrietamiento excesivos. Ya sea que esté desarrollando nuevas aleaciones o endureciendo componentes, KINTEK proporciona las soluciones robustas que su laboratorio necesita. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura