En esencia, el prensado isostático en caliente (HIP) es un proceso de fabricación que somete un componente tanto a una temperatura elevada como a una presión de gas alta y uniforme. El propósito no es cambiar la forma de la pieza, sino mejorar su estructura interna eliminando la porosidad, consolidando polvos en una masa sólida o creando una unión metalúrgica entre diferentes materiales.

El propósito central del prensado isostático en caliente es lograr una estructura de material perfectamente densa. Al aplicar una presión uniforme desde todas las direcciones a altas temperaturas, el proceso cierra y sella los vacíos internos que comprometen el rendimiento mecánico y la fiabilidad de los componentes críticos.

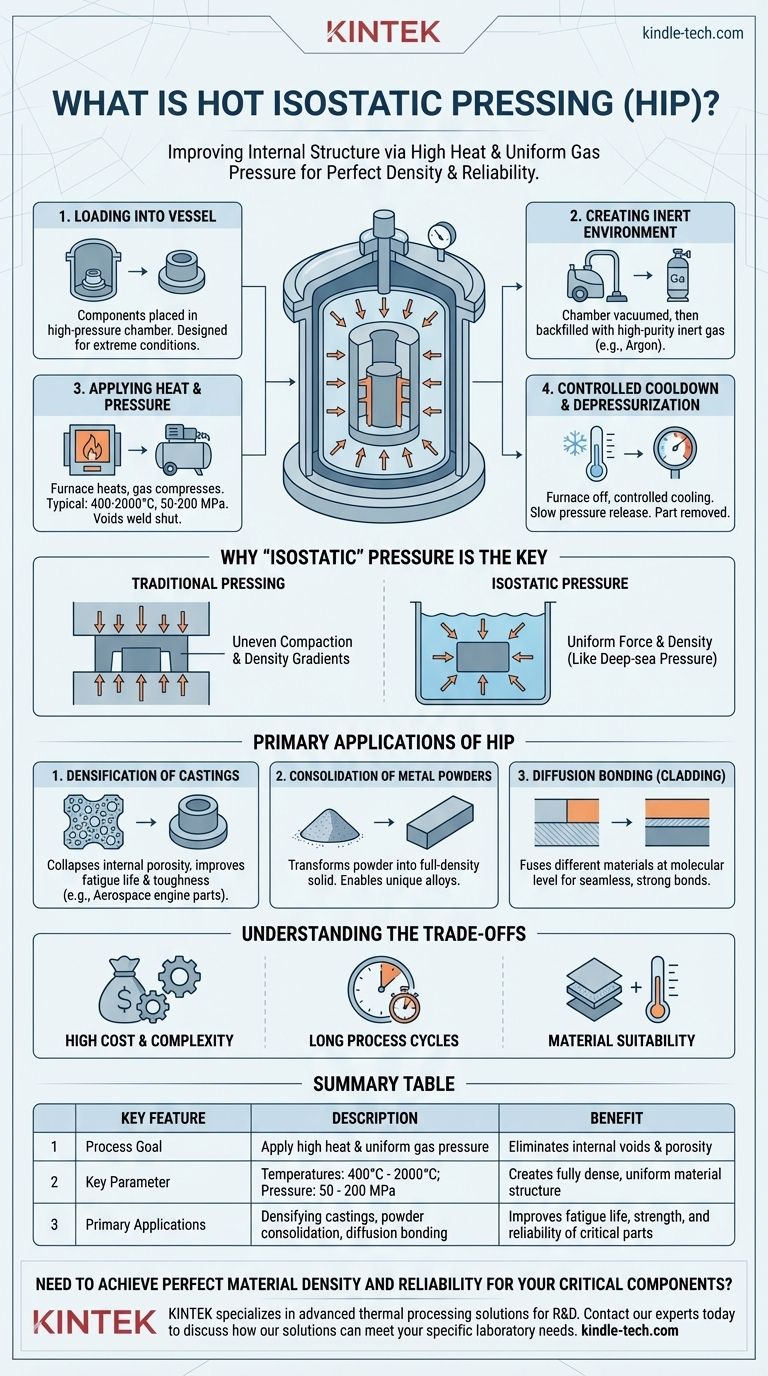

Cómo funciona el proceso HIP

El proceso HIP tiene lugar dentro de un recipiente especializado de alta presión y se gestiona mediante controles informáticos precisos. El ciclo se adapta al material específico y al resultado deseado.

Paso 1: Carga en el recipiente

Los componentes se cargan en una cámara cilíndrica, que es el núcleo de la unidad HIP. Este recipiente está diseñado para soportar presiones y temperaturas internas extremas.

Paso 2: Creación de un entorno inerte

La cámara se sella y se somete a vacío para eliminar la atmósfera. Luego se rellena con un gas inerte de alta pureza, comúnmente argón, que actuará como medio de transmisión de presión.

Paso 3: Aplicación de calor y presión

Un horno de calentamiento interno eleva la temperatura dentro del recipiente, mientras que los compresores de gas aumentan simultáneamente la presión. Esta combinación de calor y presión se mantiene durante un tiempo específico.

Los parámetros típicos pueden oscilar entre 400 °C y 2000 °C y presiones de 50 a 200 MPa. El calor ablanda el material, permitiendo que la alta presión del gas colapse y selle cualquier vacío interno.

Paso 4: Enfriamiento controlado y despresurización

Después del tiempo de mantenimiento, el horno se apaga y el componente se enfría de manera controlada. La presión del gas se libera lentamente y, una vez que la pieza alcanza una temperatura segura, se puede retirar del recipiente.

Por qué la presión "Isostática" es la clave

La característica definitoria de este proceso es la naturaleza de la presión en sí. Comprender esto es crucial para captar sus beneficios.

El principio de la fuerza uniforme

"Isostático" significa que la presión se aplica por igual y simultáneamente desde todas las direcciones. Imagine un objeto sumergido en las profundidades del océano; la presión del agua actúa sobre toda su superficie de manera uniforme. El gas argón en un recipiente HIP se comporta de la misma manera.

El beneficio de la densidad uniforme

En el prensado tradicional, donde una pieza se comprime entre dos matrices, la fricción con las paredes de la matriz puede provocar una compactación desigual y gradientes de densidad. La presión isostática elimina este problema, asegurando que el componente resultante tenga una densidad perfectamente uniforme en toda su estructura. Esta uniformidad se traduce directamente en propiedades mecánicas más predecibles y fiables.

Aplicaciones principales del prensado isostático en caliente

El HIP no es una solución única para todos, sino un proceso dirigido a tres objetivos principales.

1. Densificación de fundiciones

Las fundiciones metálicas a menudo sufren de porosidad interna, o pequeños vacíos, causados por la contracción durante la solidificación. El HIP colapsa estos vacíos, creando una pieza totalmente densa con una vida a la fatiga y una tenacidad a la fractura drásticamente mejoradas. Esto es fundamental para piezas fundidas de alto rendimiento, como los componentes de motores aeroespaciales.

2. Consolidación de polvos metálicos

El HIP puede transformar polvos metálicos o cerámicos en un componente sólido y totalmente denso. El polvo se sella en un recipiente, que luego se somete al proceso HIP. Este método permite la creación de piezas a partir de aleaciones únicas que son difíciles o imposibles de producir mediante la fusión y fundición convencionales.

3. Unión por difusión (Revestimiento)

El proceso se puede utilizar para fusionar dos o más materiales diferentes a nivel molecular sin fundirlos. Bajo calor y presión, los átomos de cada material se difunden a través del límite, creando una unión metalúrgica que es tan fuerte como los materiales base mismos.

Comprender las compensaciones

Aunque es potente, el HIP es un proceso especializado con consideraciones importantes.

Alto costo y complejidad

El equipo HIP representa una inversión de capital significativa, y los costos operativos relacionados con la energía, el gas inerte y el tiempo de ciclo son sustanciales. El proceso se reserva para componentes donde el rendimiento y la fiabilidad son primordiales.

Ciclos de proceso largos

Un ciclo HIP completo —que incluye calentamiento, mantenimiento a temperatura y presión, y enfriamiento— puede llevar muchas horas. Esto lo hace inadecuado para la fabricación de alto volumen y bajo costo.

Idoneidad del material

El material que se procesa debe ser capaz de soportar las altas temperaturas sin degradarse. Los parámetros del proceso deben calibrarse cuidadosamente para cada aleación específica para lograr la densificación sin afectar negativamente la microestructura del material.

Tomar la decisión correcta para su proyecto

Su decisión de utilizar HIP debe estar impulsada por un requisito de ingeniería claro.

- Si su enfoque principal es la fiabilidad en una pieza fundida crítica: Utilice HIP para eliminar la porosidad interna y aumentar significativamente la vida a la fatiga y la resistencia del componente.

- Si su enfoque principal es crear una pieza a partir de una aleación novedosa o no soldable: Utilice HIP para consolidar polvos metálicos en un componente de forma casi neta y totalmente denso con una microestructura uniforme.

- Si su enfoque principal es unir materiales disímiles para un rendimiento extremo: Utilice la unión por difusión HIP para crear una unión metalúrgica perfecta y de plena resistencia que supere a los métodos de unión convencionales.

En última instancia, el prensado isostático en caliente es la herramienta definitiva para lograr la máxima integridad del material cuando el fallo no es una opción.

Tabla de resumen:

| Característica clave | Descripción | Beneficio |

|---|---|---|

| Objetivo del proceso | Aplicar calor alto y presión de gas uniforme | Elimina vacíos internos y porosidad |

| Parámetro clave | Temperaturas: 400°C - 2000°C; Presión: 50 - 200 MPa | Crea una estructura de material totalmente densa y uniforme |

| Aplicaciones principales | Densificación de fundiciones, consolidación de polvos, unión por difusión | Mejora la vida a la fatiga, la resistencia y la fiabilidad de las piezas críticas |

¿Necesita lograr una densidad de material perfecta y fiabilidad para sus componentes críticos?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluido equipo a escala de laboratorio para investigación y desarrollo. Ya sea que esté desarrollando nuevas aleaciones, mejorando la calidad de las fundiciones o explorando la unión por difusión, nuestra experiencia y productos pueden ayudarle a lograr un rendimiento de material superior.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e I+D.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuál es la función principal del equipo de Prensado Isostático en Caliente (HIP)? Alcanzar la Densidad Pico en Superaleaciones IN718

- ¿Cuál es la temperatura de una prensa isostática en caliente? Logre una densificación óptima para sus materiales

- ¿Cuáles son las condiciones para el prensado isostático en caliente? Desbloquee la máxima densidad del material

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Cuál es la aplicación del prensado isostático? Lograr una densidad uniforme en componentes de alto rendimiento

- ¿Cuál es la escala del prensado isostático en caliente? De la investigación de laboratorio a la producción industrial

- ¿Por qué se requiere una Prensa Isostática en Caliente (HIP) para muestras de Eu:Y2O3? Desbloquee la transparencia cerámica de grado óptico

- ¿Por qué se requiere el prensado isostático en caliente (HIP) para Inconel 718 aditivo? Lograr el 100% de densidad teórica