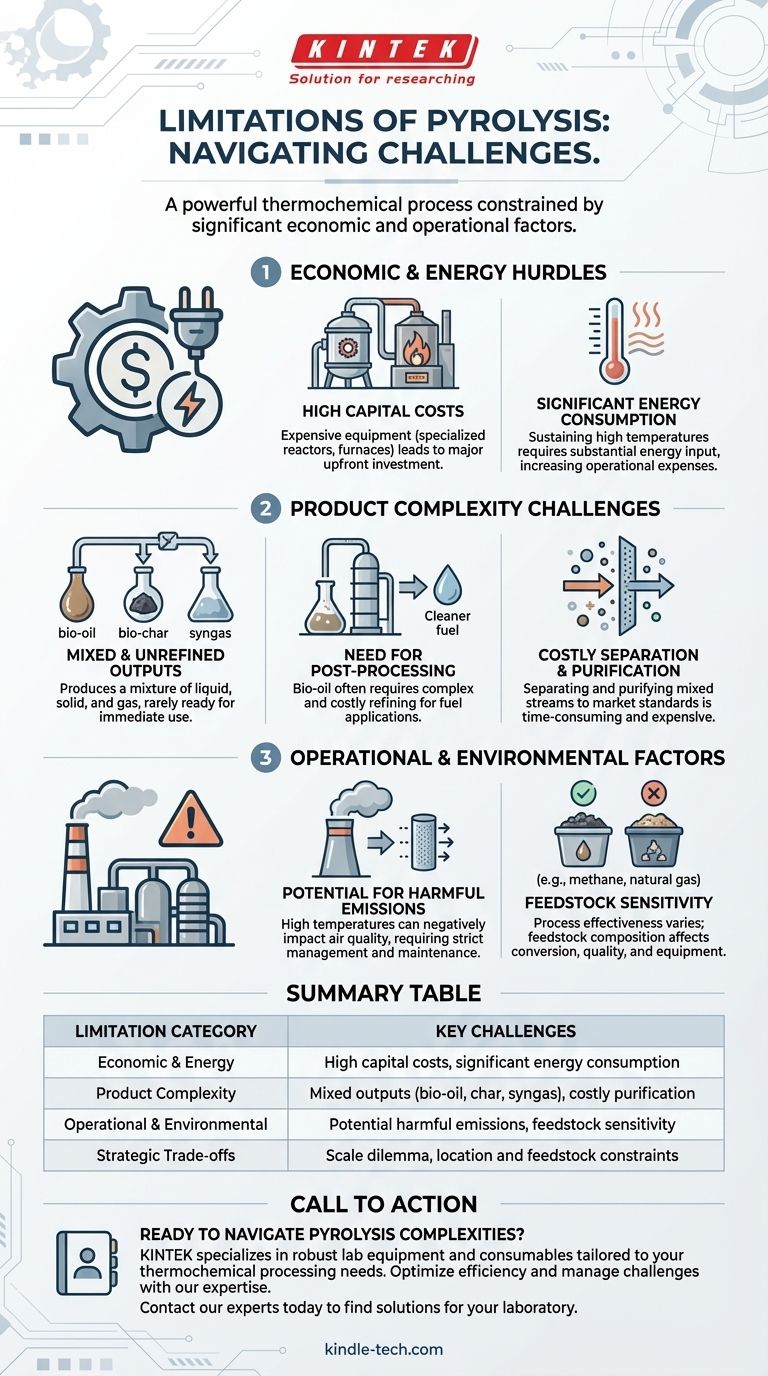

Aunque es un proceso termoquímico potente, la aplicación práctica de la pirólisis está limitada por importantes desafíos económicos y operativos. Las principales limitaciones incluyen altos costos de capital y energía, la necesidad de una costosa separación y purificación de sus productos finales mezclados, y el potencial de emisiones atmosféricas dañinas si no se gestiona meticulosamente.

La pirólisis no es una solución simple de "conectar y usar". Su viabilidad depende de superar obstáculos financieros sustanciales y de gestionar requisitos técnicos complejos, desde la alta entrada de energía hasta el extenso post-procesamiento de sus resultados.

Los obstáculos económicos y energéticos

Las barreras más inmediatas para la adopción generalizada de la pirólisis son financieras y energéticas. El proceso es inherentemente intensivo en recursos, lo que afecta directamente su rentabilidad.

Altos costos de capital

El equipo requerido para la pirólisis, como reactores y hornos especializados capaces de mantener altas temperaturas en un ambiente libre de oxígeno, es costoso de fabricar e instalar. Estos altos costos de capital iniciales pueden ser un impedimento importante.

Consumo significativo de energía

La pirólisis funciona descomponiendo materiales a temperaturas muy altas. Alcanzar y mantener estas temperaturas, a menudo durante largos tiempos de residencia, exige una cantidad sustancial de energía, lo que aumenta los gastos operativos.

El desafío de la complejidad del producto

A diferencia de los procesos que producen un único producto refinado, la pirólisis crea una mezcla de sustancias que requieren un manejo adicional, lo que añade capas de complejidad y costo.

Salidas mixtas y sin refinar

El proceso produce simultáneamente un líquido (biopetróleo), un sólido (biocarbón) y un gas (gas de síntesis). Esta corriente mixta rara vez está lista para su uso inmediato.

La necesidad de post-procesamiento

El biopetróleo, un producto clave, a menudo requiere un refinamiento significativo antes de que pueda usarse como combustible para el transporte. Este paso adicional es técnicamente complejo y costoso.

Separación y purificación costosas

Separar el petróleo, el carbón y el gas entre sí y purificarlos para cumplir con los estándares del mercado o de la aplicación es una fase del proceso general que consume mucho tiempo y es costosa.

Consideraciones operativas y ambientales

Más allá del costo, la operación diaria de un sistema de pirólisis presenta su propio conjunto de desafíos que deben gestionarse cuidadosamente para garantizar la seguridad y el cumplimiento ambiental.

Potencial de emisiones dañinas

Las altas temperaturas involucradas pueden producir emisiones que impactan negativamente la calidad del aire. Mitigar este riesgo requiere un diseño adecuado, una operación diligente y un mantenimiento constante del sistema para mantenerlo ambientalmente sólido.

Sensibilidad de la materia prima

El proceso no es universalmente efectivo para todos los materiales. La composición de la materia prima es crítica; por ejemplo, los resultados de la pirólisis de metano puro no se aplican directamente al gas natural, que contiene impurezas que alteran las tasas de conversión, la calidad del producto e incluso pueden dañar el equipo.

Comprendiendo las compensaciones

Las limitaciones de la pirólisis crean una serie de compensaciones que determinan su idoneidad para cualquier aplicación dada. Ignorarlas puede llevar a proyectos ineficientes o fallidos.

El dilema de la escala

Debido a la alta inversión de capital y la necesidad de un extenso refinamiento del producto, la pirólisis suele ser menos rentable para aplicaciones a pequeña escala. Por lo general, requiere un volumen grande y constante de materia prima para volverse financieramente viable.

Restricciones de ubicación y materia prima

El éxito de una planta de pirólisis puede depender en gran medida de su ubicación y del tipo específico de materia prima disponible. Una falta de coincidencia entre la tecnología y la materia prima disponible puede hacer que el proceso sea inadecuado o ineficiente.

Tomando la decisión correcta para su objetivo

Para determinar si la pirólisis es el enfoque correcto, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la conversión de residuos a valor a gran escala: Los altos costos de capital y operativos deben sopesarse cuidadosamente con el valor de mercado de los productos finales refinados.

- Si su enfoque principal es producir un combustible específico de alta calidad: Prepárese para invertir fuertemente en tecnologías de separación, purificación y refinamiento posteriores.

- Si su enfoque principal es la sostenibilidad ambiental: Priorice la inversión en sistemas avanzados de control de emisiones y un mantenimiento operativo riguroso para garantizar que el proceso sea realmente beneficioso.

Comprender estas limitaciones inherentes es el primer y más crítico paso para aprovechar con éxito el potencial de la pirólisis.

Tabla resumen:

| Categoría de limitación | Desafíos clave |

|---|---|

| Económico y energético | Altos costos de capital, consumo significativo de energía |

| Complejidad del producto | Salidas mixtas (biopetróleo, carbón, gas de síntesis), purificación costosa |

| Operacional y ambiental | Posibles emisiones dañinas, sensibilidad de la materia prima |

| Compensaciones estratégicas | Dilema de escala, restricciones de ubicación y materia prima |

¿Listo para navegar por las complejidades de la pirólisis para su laboratorio?

Comprender las limitaciones de la pirólisis es crucial para un proyecto exitoso. En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a sus necesidades de procesamiento termoquímico. Ya sea que esté escalando o refinando su proceso, nuestra experiencia puede ayudarlo a optimizar la eficiencia y gestionar los desafíos operativos.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy para encontrar las soluciones adecuadas para la pirólisis de su laboratorio y sus objetivos de investigación más amplios.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?