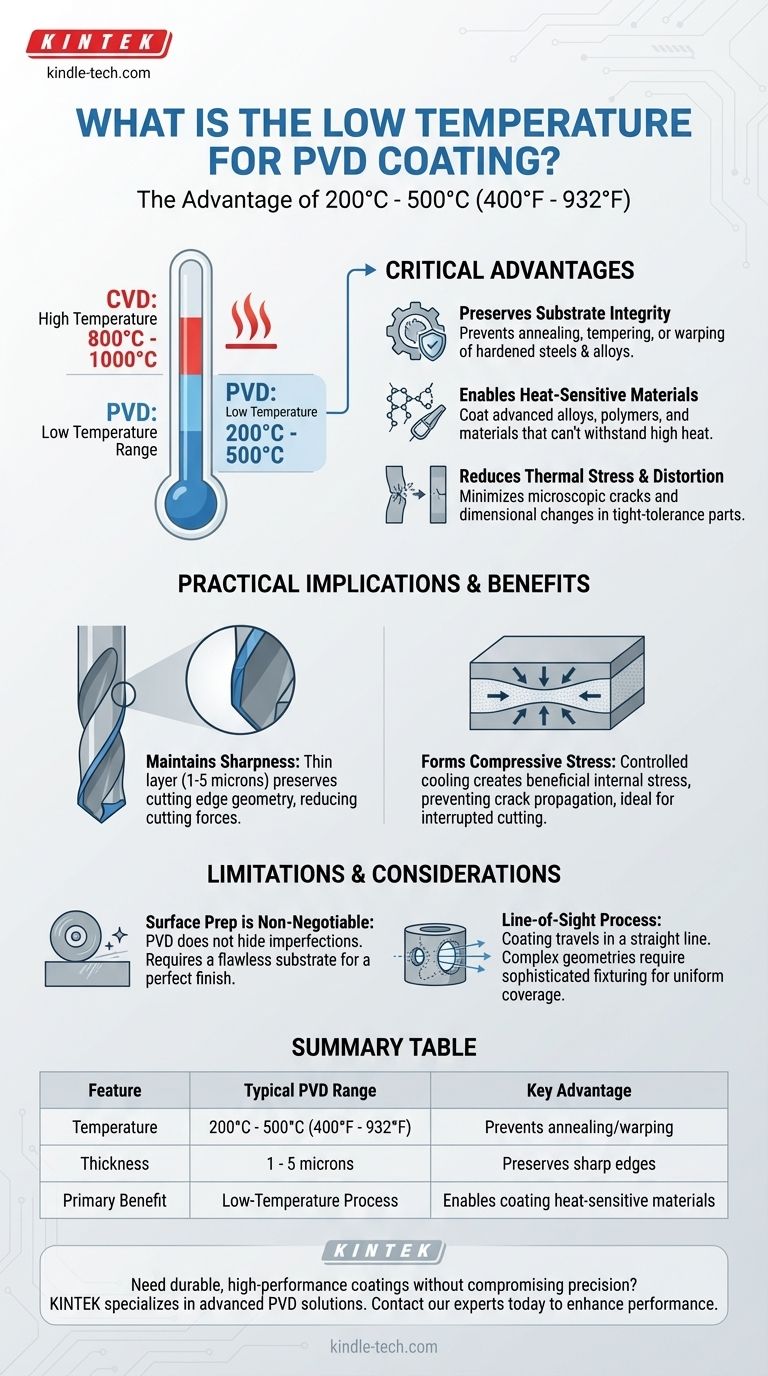

En el contexto de los recubrimientos industriales, la Deposición Física de Vapor (PVD) se considera un proceso de baja temperatura. Si bien las temperaturas pueden variar según el material específico y el resultado deseado, los recubrimientos PVD se aplican típicamente en un rango de 200°C a 500°C (aproximadamente 400°F a 932°F), con muchos procesos operando alrededor del extremo superior de ese espectro.

El término "baja temperatura" es relativo, pero su significado es absoluto. La principal ventaja de la temperatura de operación del PVD es su capacidad para mejorar las propiedades de la superficie de un material sin causar daño térmico o alterar las características centrales del sustrato subyacente.

Por qué la "Baja Temperatura" es una Ventaja Crítica

El beneficio definitorio del proceso PVD no es solo el recubrimiento en sí, sino su capacidad para ser aplicado sin comprometer la pieza que debe proteger. Esto contrasta marcadamente con procesos de mayor temperatura como la Deposición Química de Vapor (CVD), que puede alcanzar los 800°C - 1000°C.

Preservación de la Integridad del Sustrato

Muchos materiales, particularmente los aceros endurecidos y las aleaciones de ingeniería de precisión, obtienen sus propiedades deseables de tratamientos térmicos específicos.

Exponer estos materiales a un calor excesivo puede recocerlos, templarlos o deformarlos, desvirtuando eficazmente sus beneficios de ingeniería. El rango de temperatura más bajo del PVD opera de forma segura por debajo del umbral térmico crítico para la mayoría de estos sustratos.

Posibilidad de Recubrimiento en Materiales Sensibles al Calor

La menor temperatura de procesamiento abre la puerta al recubrimiento de materiales que serían destruidos por otros métodos.

Esto hace que el PVD sea adecuado para ciertas aleaciones, y en algunas aplicaciones avanzadas, incluso para polímeros u otros materiales que no pueden soportar altas temperaturas.

Reducción del Estrés Térmico y la Distorsión

Aplicar un recubrimiento a una temperatura extremadamente alta puede inducir un estrés significativo en la pieza a medida que se enfría, lo que lleva a microfisuras o cambios dimensionales.

El PVD minimiza este riesgo, lo cual es especialmente importante para componentes con tolerancias geométricas ajustadas, como herramientas de corte, moldes e implantes médicos.

Comprendiendo las Implicaciones Prácticas

La temperatura del proceso PVD influye directamente en su idoneidad para diferentes aplicaciones y es una razón clave para su adopción generalizada.

Mantenimiento del Filo de las Herramientas de Corte

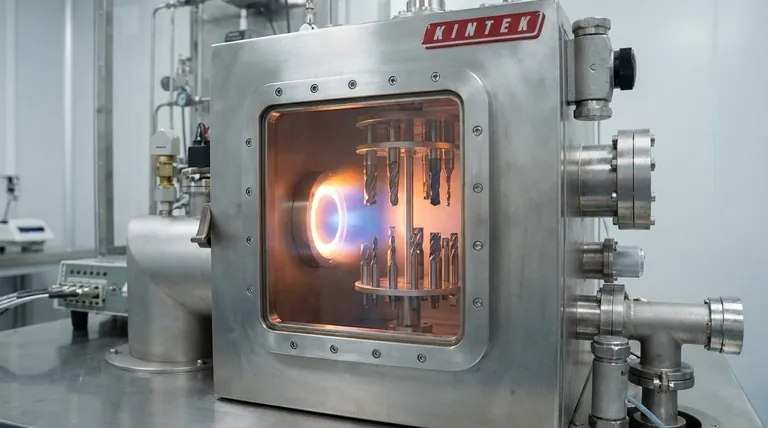

Para herramientas de corte como brocas, fresas y hojas de sierra, mantener un filo perfectamente afilado es primordial para el rendimiento.

La menor temperatura y la fina capa de deposición (típicamente de 1 a 5 micras) del PVD aseguran que el filo de corte no se redondee ni se desafile durante el proceso de recubrimiento, preservando su agudeza y reduciendo las fuerzas de corte.

Formación de Estrés Compresivo

Durante el proceso PVD, el enfriamiento controlado puede formar un estrés compresivo beneficioso dentro de la película delgada.

Este estrés interno ayuda a prevenir la formación y propagación de grietas, haciendo que las herramientas recubiertas con PVD sean excepcionalmente adecuadas para operaciones de corte interrumpido como el fresado, donde la herramienta está constantemente en contacto y fuera de contacto con la pieza de trabajo.

Limitaciones y Consideraciones

Aunque potente, el proceso PVD no es una solución universal. Sus características presentan ciertas compensaciones que deben entenderse para una aplicación exitosa.

La Preparación de la Superficie es Innegociable

El PVD es un proceso de película delgada que replica perfectamente la superficie subyacente. No nivela, rellena ni oculta arañazos, marcas de máquina u otras imperfecciones.

Si desea un acabado PVD pulido, debe comenzar con un sustrato pulido a espejo. Un acabado cepillado requiere un sustrato cepillado perfectamente preparado. Cualquier imperfección en el material base será visible a través del recubrimiento.

Es un Proceso de Línea de Visión

En una cámara PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Las geometrías internas complejas o los orificios profundos y estrechos pueden ser difíciles de recubrir uniformemente sin una rotación y fijación sofisticadas de la pieza. Esto debe tenerse en cuenta al diseñar piezas destinadas al recubrimiento PVD.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un proceso de recubrimiento requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es el rendimiento en piezas sensibles al calor: El PVD es la opción superior, ya que su baja temperatura de proceso no dañará el temple ni la integridad estructural del sustrato.

- Si su enfoque principal es un acabado decorativo: El PVD ofrece un acabado duradero, uniforme y de alta gama, pero recuerde que la apariencia final depende completamente de la calidad de la preparación de la superficie previa.

- Si su enfoque principal es el desgaste extremo en componentes de alta temperatura: Si bien el PVD ofrece una excelente dureza y resistencia al desgaste, un proceso CVD de mayor temperatura podría considerarse si su sustrato puede tolerar el calor sin comprometerse.

En última instancia, la naturaleza de baja temperatura del PVD es la clave que permite un alto rendimiento sin un alto riesgo.

Tabla Resumen:

| Característica | Rango Típico de Recubrimiento PVD | Ventaja Clave |

|---|---|---|

| Temperatura | 200°C - 500°C (400°F - 932°F) | Previene el recocido/deformación de los sustratos |

| Espesor del Recubrimiento | 1 - 5 micras | Preserva los filos afilados en las herramientas de corte |

| Beneficio Principal | Proceso de Baja Temperatura | Permite el recubrimiento de materiales sensibles al calor |

¿Necesita un recubrimiento duradero y de alto rendimiento que no comprometa sus piezas de precisión? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para herramientas de corte, moldes y componentes médicos. Nuestro proceso de baja temperatura asegura que sus sustratos conserven su dureza y precisión dimensional. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto