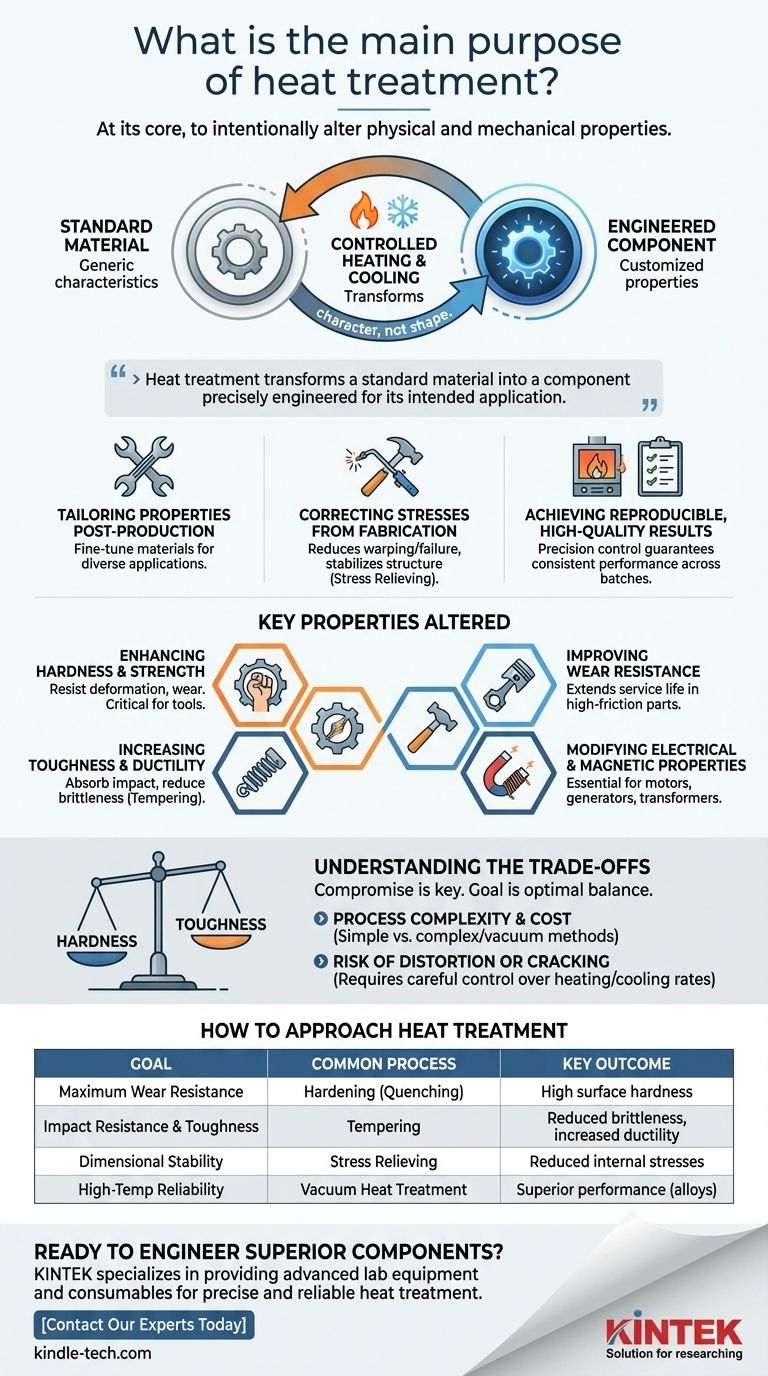

En esencia, el propósito principal del tratamiento térmico es alterar intencionalmente las propiedades físicas y mecánicas de un material. Es un proceso altamente controlado de calentamiento y enfriamiento de metales para cambiar su estructura microscópica interna, lo que permite a los ingenieros personalizar características como la dureza, la resistencia y la ductilidad para satisfacer demandas de rendimiento específicas.

El tratamiento térmico no consiste en cambiar la forma de un metal, sino en cambiar fundamentalmente su carácter. Transforma un material estándar en un componente diseñado con precisión para su aplicación prevista, ya sea que requiera dureza extrema, flexibilidad o resistencia a la tensión.

Por qué el tratamiento térmico es un paso crítico en la fabricación

El tratamiento térmico es un proceso fundamental en la metalurgia porque permite un nivel de personalización del material que de otro modo sería imposible. Permite la creación de piezas que pueden soportar entornos operativos exigentes.

Adaptación de las propiedades del material después de la producción

Un único tipo de acero puede hacerse adecuado para aplicaciones muy diferentes mediante el tratamiento térmico. El proceso le permite tomar una pieza metálica que ya ha sido formada y ajustar sus propiedades para lograr un equilibrio deseado de resistencia, tenacidad y durabilidad.

Corrección de tensiones por fabricación

Los procesos de fabricación como la soldadura, el mecanizado o el conformado en caliente introducen importantes tensiones internas en un material. Estas tensiones pueden provocar deformaciones o fallos prematuros. El tratamiento térmico, específicamente la liberación de tensiones, hace que la estructura interna sea más estable, reduciendo estos riesgos.

Lograr resultados reproducibles y de alta calidad

El tratamiento térmico moderno se realiza en hornos controlados con precisión que regulan la temperatura y las velocidades de enfriamiento. Esta precisión garantiza que cada componente de un lote logre exactamente las mismas propiedades, garantizando un rendimiento reproducible y fiable para piezas críticas en sectores como el aeroespacial y el automotriz.

Las propiedades clave alteradas por el tratamiento térmico

El objetivo de cualquier proceso de tratamiento térmico es modificar una o más propiedades clave del material. Los objetivos más comunes se agrupan en algunas categorías clave.

Mejora de la dureza y la resistencia

Uno de los usos más frecuentes del tratamiento térmico es hacer que un material sea más duro y resistente. Esto aumenta la capacidad de un componente para resistir la deformación, los arañazos y el desgaste, lo cual es fundamental para herramientas, cojinetes y engranajes.

Aumento de la tenacidad y la ductilidad

Aunque la dureza es importante, a veces puede provocar fragilidad. Procesos como el revenido se utilizan después de un tratamiento de endurecimiento para aumentar la tenacidad de un material —su capacidad para absorber impactos sin fracturarse— y su ductilidad.

Mejora de la resistencia al desgaste

Para los componentes que experimentan fricción constante, el tratamiento térmico se puede utilizar para crear una superficie muy dura y resistente al desgaste. Esto extiende drásticamente la vida útil de las piezas utilizadas en motores y otra maquinaria.

Modificación de las propiedades eléctricas y magnéticas

Más allá de las características mecánicas, el tratamiento térmico también se puede utilizar para mejorar la conductividad eléctrica o las propiedades magnéticas de un material. Esto es esencial para los componentes utilizados en motores eléctricos, generadores y transformadores.

Comprensión de las compensaciones

El tratamiento térmico es una herramienta poderosa, pero implica equilibrar propiedades en competencia. Comprender estas compensaciones es esencial para tomar decisiones de ingeniería eficaces.

El compromiso entre dureza y tenacidad

La compensación más fundamental en metalurgia es entre dureza y tenacidad. A medida que aumenta la dureza de un metal, casi siempre disminuye su tenacidad, haciéndolo más frágil. El objetivo a menudo no es maximizar una propiedad, sino encontrar el equilibrio óptimo para la aplicación.

Complejidad y coste del proceso

Los tratamientos térmicos simples son rutinarios y rentables. Sin embargo, lograr un rendimiento superior para aplicaciones exigentes —como componentes de motores en la industria aeroespacial— requiere procesos complejos como el tratamiento térmico al vacío. Esto añade costes y complejidad significativos a la fabricación.

Riesgo de distorsión o agrietamiento

El acto mismo de calentar y enfriar un material puede hacer que se deforme o incluso se agriete si no se realiza correctamente. El proceso requiere un control cuidadoso de las velocidades de calentamiento, los tiempos de mantenimiento y los métodos de enfriamiento para evitar dañar el componente que se pretende mejorar.

Cómo abordar el tratamiento térmico para su objetivo

La estrategia de tratamiento térmico correcta depende totalmente del requisito de rendimiento final del componente.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Un proceso de endurecimiento, como el temple, será su punto de partida para lograr una alta dureza superficial.

- Si su enfoque principal es prevenir la fractura bajo impacto: Un proceso como el revenido es fundamental para mejorar la tenacidad, incluso si reduce ligeramente la dureza máxima.

- Si su enfoque principal es la estabilidad dimensional después de la soldadura o el mecanizado: La liberación de tensiones es esencial para eliminar las tensiones internas que podrían provocar deformaciones con el tiempo.

- Si su enfoque principal es la fiabilidad en entornos extremos: Son necesarios métodos especializados como el tratamiento térmico al vacío para aleaciones de alto rendimiento para soportar altas temperaturas y tensiones.

En última instancia, el tratamiento térmico transforma un material genérico en un componente de alto rendimiento diseñado para su propósito específico.

Tabla de resumen:

| Objetivo | Proceso de tratamiento térmico común | Resultado clave |

|---|---|---|

| Máxima resistencia al desgaste | Endurecimiento (Temple) | Alta dureza superficial |

| Resistencia al impacto y tenacidad | Revenido | Fragilidad reducida, ductilidad aumentada |

| Estabilidad dimensional | Liberación de tensiones | Tensiones internas reducidas por la fabricación |

| Fiabilidad en entornos de alta temperatura/extremos | Tratamiento térmico al vacío | Rendimiento superior para aleaciones aeroespaciales/automotrices |

¿Listo para diseñar componentes superiores?

El tratamiento térmico es la clave para desbloquear todo el potencial de sus materiales, transformando piezas estándar en componentes de alto rendimiento adaptados a su aplicación específica. Ya sea que necesite mejorar la resistencia al desgaste, mejorar la tenacidad o garantizar la estabilidad dimensional, el proceso correcto es fundamental.

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un tratamiento térmico preciso y fiable. Nuestras soluciones le ayudan a lograr resultados reproducibles y de alta calidad para sectores exigentes como el aeroespacial y el automotriz.

Hablemos de cómo podemos apoyar sus objetivos de ciencia de materiales. Contacte a nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Elija la herramienta adecuada para las necesidades térmicas de su laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cómo funciona un horno mufla? Consiga un calentamiento limpio y libre de contaminación para su laboratorio

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material