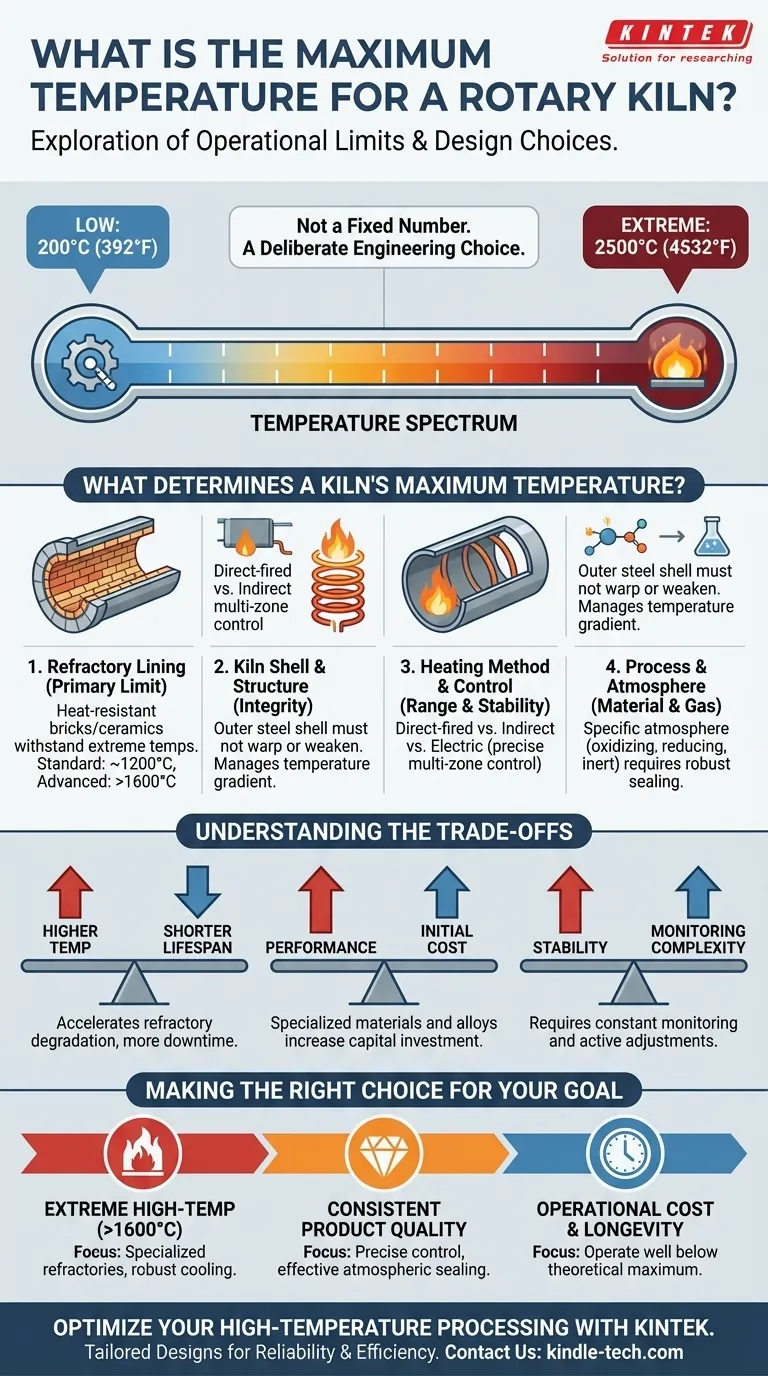

En su límite superior, un horno rotatorio altamente especializado puede diseñarse para operar a temperaturas tan altas como 2500 °C (4532 °F). Sin embargo, esta cifra representa el extremo de un amplio espectro operativo que comienza tan bajo como 200 °C (392 °F). La temperatura máxima real para un horno determinado no es un número fijo, sino que está determinada por su diseño específico, los materiales de construcción y el proceso para el que está construido.

La conclusión clave es que la temperatura máxima de un horno es menos un límite universal y más una elección deliberada de ingeniería. El techo práctico está dictado por la tolerancia térmica de su revestimiento refractario y su camisa de acero, lo que convierte la selección de materiales en el factor más crítico para definir sus capacidades de alta temperatura.

¿Qué determina la temperatura máxima de un horno?

Comprender la temperatura máxima de un horno rotatorio requiere ir más allá de un solo número y examinar los componentes que definen colectivamente sus límites térmicos. La cifra final es el resultado de varias consideraciones de diseño interdependientes.

El papel fundamental del revestimiento refractario

El material que se procesa nunca toca directamente la camisa de acero del horno. Interactúa con un revestimiento interior de materiales refractarios: ladrillos resistentes al calor o cerámicas moldeables diseñadas para soportar temperaturas extremas.

Este revestimiento refractario es el primer y más importante factor limitante. Los materiales estándar pueden soportar temperaturas de hasta 1200 °C, mientras que se requieren cerámicas avanzadas como alúmina o magnesia de alta pureza para procesos que superan los 1600 °C y más.

La camisa del horno y la integridad estructural

Aunque el revestimiento refractario soporta la mayor parte del calor, la camisa de acero exterior debe mantener su integridad estructural. El horno es una pieza de maquinaria masiva y giratoria, y una transferencia de calor excesiva puede hacer que el acero se deforme o se debilite.

El diseño debe gestionar el gradiente de temperatura entre el interior caliente y el exterior más frío. Componentes como los anillos de soporte, las ruedas de muñones y el conjunto de accionamiento son susceptibles al estrés y fallos relacionados con el calor si el horno opera más allá de sus límites térmicos de diseño.

El método de calentamiento y el control

La forma en que se calienta el horno influye directamente en su rango operativo y estabilidad. Los hornos de combustión directa, donde se introduce una llama en el cilindro, crean un entorno térmico diferente al de los hornos calentados indirectamente.

Los modernos hornos rotatorios eléctricos ofrecen un control de temperatura excepcionalmente preciso. Al utilizar elementos calefactores colocados alrededor de la circunferencia del horno, proporcionan una transmisión de calor uniforme y permiten perfiles de temperatura específicos con zonas de precalentamiento y alta temperatura distintas.

Requisitos del proceso y atmósfera

El material que se procesa y la reacción química deseada a menudo establecen la temperatura requerida. Además, mantener una atmósfera específica —ya sea oxidante, reductora o inerte— es fundamental a altas temperaturas.

Esto requiere medidas de sellado robustas en los extremos de alimentación y descarga para evitar fugas de aire o de gases del proceso. La eficacia de estos sellos puede ser un factor limitante en aplicaciones de alta temperatura y control de atmósfera.

Comprender las compensaciones

Seleccionar u operar un horno a su temperatura máxima implica compensaciones significativas que afectan el costo, la vida útil y la eficiencia.

Mayor temperatura frente a menor vida útil

Operar un horno consistentemente a o cerca de su temperatura máxima de diseño acelerará drásticamente la degradación del revestimiento refractario. Esto conduce a tiempos de inactividad más frecuentes y costosos para el revestimiento y el mantenimiento, lo que afecta directamente la disponibilidad de producción.

Rendimiento frente a costo inicial

Los materiales necesarios para la operación a temperaturas extremas son sustancialmente más caros. Los refractarios de alto rendimiento, las aleaciones metálicas especializadas para la camisa del horno y los sistemas de sellado avanzados aumentan la inversión de capital inicial. Buscar una clasificación de temperatura más alta significa comprometerse con un presupuesto mayor.

Estabilidad frente a complejidad de monitoreo

Lograr una temperatura estable en un horno de alta temperatura no es un proceso de "configurar y olvidar". Requiere un monitoreo constante del perfil de temperatura y ajustes activos en la velocidad del horno, la tasa de alimentación y la entrada de energía. No gestionar estas variables puede provocar problemas de calidad del producto o daños al horno mismo.

Tomar la decisión correcta para su objetivo

La temperatura óptima del horno no es la más alta posible; es la temperatura que logra de manera confiable y económica su objetivo de proceso. Al evaluar un horno rotatorio, considere su objetivo principal.

- Si su enfoque principal es la calcinación o síntesis a temperaturas extremadamente altas (>1600 °C): Debe priorizar un diseño con materiales refractarios especializados de alta pureza y un sistema robusto de enfriamiento de la camisa.

- Si su enfoque principal es la calidad constante del producto: Céntrese en un sistema con control de temperatura preciso y multizona y un sellado atmosférico eficaz para garantizar un procesamiento uniforme.

- Si su enfoque principal es el costo operativo y la longevidad: Opere el horno muy por debajo de su temperatura máxima teórica para extender significativamente la vida útil del revestimiento refractario y reducir los ciclos de mantenimiento.

En última instancia, el horno adecuado no es el que tiene la clasificación de temperatura más alta, sino el que está diseñado para satisfacer sus demandas de proceso específicas de manera sostenible y eficiente.

Tabla de resumen:

| Factor clave | Impacto en la temperatura máxima |

|---|---|

| Revestimiento refractario | Límite principal; los materiales estándar manejan ~1200 °C, las cerámicas avanzadas superan los 1600 °C |

| Camisa y estructura del horno | Se debe mantener la integridad del acero; el calor excesivo provoca deformación/fallo |

| Método de calentamiento | La combustión directa, indirecta o eléctrica (para un control preciso) afecta el rango y la estabilidad |

| Proceso y atmósfera | Los requisitos del material y el control de gas (oxidante, reductor, inerte) establecen los límites operativos |

| Compensaciones | Las temperaturas más altas reducen la vida útil, aumentan los costos y requieren un monitoreo complejo |

¿Listo para optimizar su procesamiento a alta temperatura? En KINTEK, nos especializamos en el diseño y suministro de hornos rotatorios adaptados a sus necesidades térmicas y operativas exactas. Ya sea que su laboratorio requiera calcinación extrema (>1600 °C) o calentamiento constante y rentable, nuestra experiencia en materiales refractarios, control de temperatura preciso y construcción duradera garantiza confiabilidad y eficiencia.

Permítanos diseñar la solución perfecta para sus objetivos. Contáctenos hoy para discutir su proyecto y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar sus procesos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad