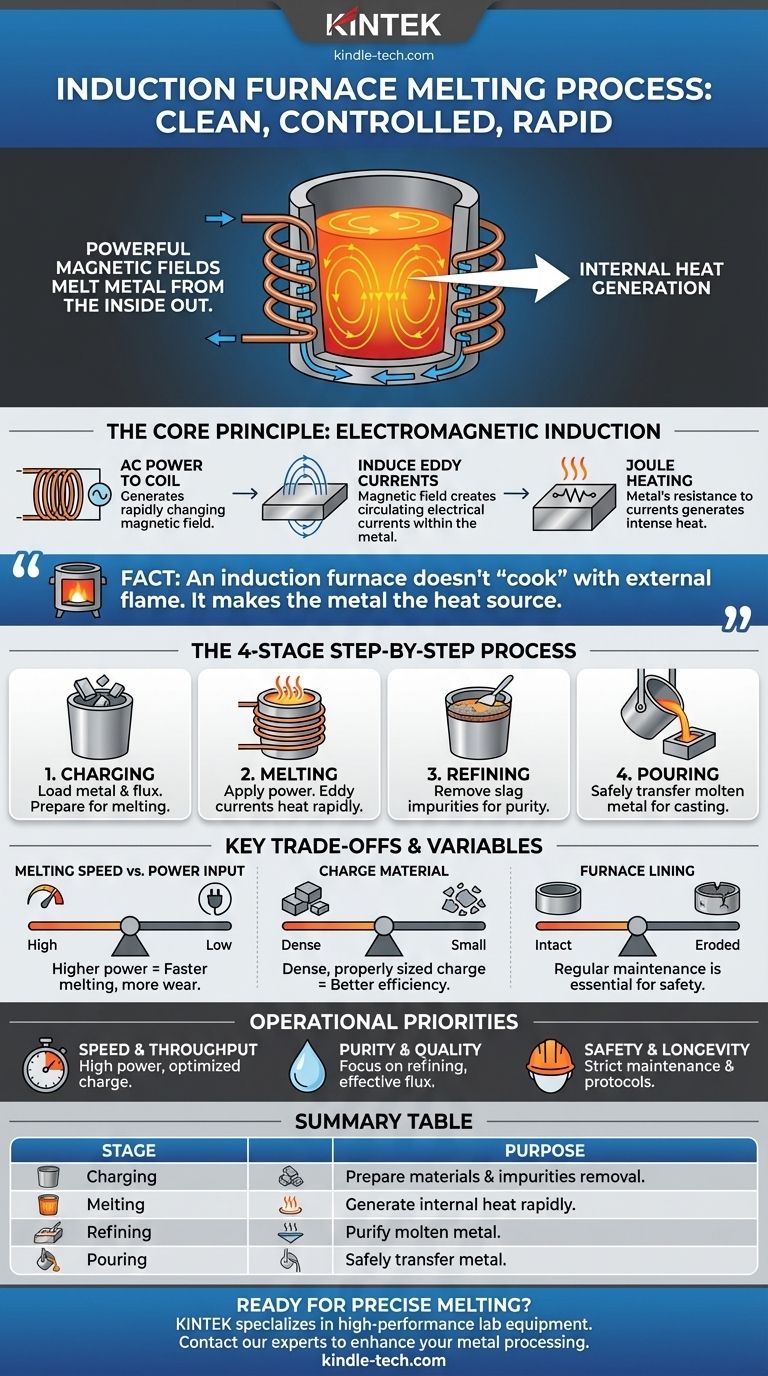

En esencia, el proceso de fusión en un horno de inducción es un método limpio y controlado que utiliza potentes campos electromagnéticos para fundir el metal desde adentro hacia afuera. A diferencia de un horno tradicional que aplica llama o calor externo, la bobina de cobre de un horno de inducción genera un campo magnético. Este campo induce fuertes corrientes eléctricas dentro de la propia carga metálica, y la resistencia del metal a estas corrientes genera un calor intenso y rápido que conduce a la fusión.

La conclusión fundamental es que un horno de inducción no "cocina" el metal con calor externo. En cambio, genera un potente campo magnético que convierte al metal en la fuente de calor, lo que resulta en una fusión más rápida, limpia y controlable.

El Principio Central: La Inducción Electromagnética en Acción

Para comprender realmente el proceso de fusión, primero debe comprender la física que lo hace posible. Toda la operación depende de un principio descubierto por Michael Faraday en el siglo XIX.

La Corriente Alterna y la Bobina

El proceso comienza con una corriente alterna (CA) de alta potencia enviada a través de una gran bobina de cobre refrigerada por agua. Esta bobina, que rodea el crisol que contiene el metal, es el corazón del horno. A medida que la corriente alterna rápidamente su dirección, genera un campo magnético potente y en constante cambio en el espacio dentro de la bobina.

Inducción de las Corrientes de Foucault

Este campo magnético fluctuante penetra en el material metálico (la "carga") colocado dentro del crisol. De acuerdo con las leyes del electromagnetismo, este campo magnético cambiante induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault.

Calentamiento Joule: La Resistencia Crea Calor

El paso final es simple pero potente. El metal tiene resistencia eléctrica natural. A medida que las fuertes corrientes de Foucault fluyen a través del metal, encuentran esta resistencia, lo que genera un calor inmenso. Este fenómeno, conocido como calentamiento Joule, es lo que eleva la temperatura del metal a su punto de fusión y más allá.

El Proceso de Fusión Paso a Paso

Si bien la física es compleja, el flujo de trabajo operativo es lógico y metódico, generalmente siguiendo cuatro etapas clave.

Paso 1: Carga y Preparación

Primero, el metal a fundir se coloca en el crisol, un recipiente refractario diseñado para soportar temperaturas extremas. El material para el crisol, a menudo grafito o una cerámica específica, se elige en función del metal que se está fundiendo. Se puede añadir un fundente, como una mezcla de bórax y carbonato de sodio, con la carga para ayudar a separar las impurezas durante la fusión.

Paso 2: Fusión

Se aplica energía a la bobina, iniciando el proceso de calentamiento por inducción. Las corrientes de Foucault comienzan a calentar el metal rápidamente. Esta etapa a menudo se acompaña de un zumbido distintivo del horno. Dependiendo de la potencia del horno y el volumen de metal, una fusión completa se puede lograr en tan solo unos minutos.

Paso 3: Refinación

Una vez que el metal está completamente fundido, comienza un período de refinación. Durante esta etapa, el fundente se combina con las impurezas, formando una capa más ligera llamada escoria que flota en la superficie. Luego, esta escoria se puede quitar, lo que da como resultado un producto final más limpio y de mayor pureza.

Paso 4: Vertido

Después de que el metal ha alcanzado la temperatura y pureza deseadas, el horno se inclina para verter el metal fundido en un molde, cuchara o tanque de granulación. Este paso debe realizarse con extremo cuidado para evitar derrames y garantizar la seguridad.

Comprender las Compensaciones y Variables Clave

Lograr una fusión eficiente y exitosa requiere equilibrar varios factores en competencia. Comprender estas compensaciones es la marca de un operador experimentado.

Velocidad de Fusión vs. Entrada de Energía

La forma más directa de aumentar la velocidad de fusión es aumentar la potencia suministrada al horno. Sin embargo, esto también aumenta el consumo de energía y puede acelerar el desgaste del revestimiento del horno. El objetivo es encontrar el nivel de potencia óptimo para el rendimiento requerido sin causar un estrés excesivo en el equipo.

El Papel del Material de Carga

El tamaño, la forma y la densidad de la carga metálica impactan significativamente la eficiencia. Una carga densamente empaquetada permite un mejor acoplamiento electromagnético y una fusión más rápida. Usar material de carga demasiado pequeño puede provocar una fusión más lenta, mientras que piezas demasiado grandes pueden fundirse de manera desigual.

Revestimiento del Horno y Mantenimiento

El calor intenso y las reacciones químicas erosionan gradualmente el revestimiento refractario del crisol. Esta es una realidad operativa inevitable. Ignorar la inspección y reparación regulares puede provocar un fallo catastrófico en el que el metal fundido atraviese el revestimiento. El mantenimiento preventivo no es solo recomendable; es esencial para la seguridad y la longevidad.

La Seguridad No es Negociable

Trabajar con metal fundido es inherentemente peligroso. Es obligatorio el equipo de protección personal (EPP) adecuado, incluidos guantes resistentes al calor, un delantal, un protector facial y gafas de seguridad. El área de trabajo debe estar libre de cualquier material inflamable, y los operadores siempre deben estar preparados para la posibilidad de salpicaduras o derrames.

Tomar la Decisión Correcta para su Objetivo

Sus prioridades operativas determinarán cómo aborda el proceso de fusión.

- Si su enfoque principal es la velocidad y el rendimiento: Priorice un horno de alta potencia y optimice su carga con material denso y del tamaño adecuado para maximizar la eficiencia de fusión.

- Si su enfoque principal es la pureza y calidad del metal: Preste mucha atención a la etapa de refinación, utilizando el fundente correcto para su aleación y permitiendo tiempo suficiente para quitar toda la escoria antes de verter.

- Si su enfoque principal es la seguridad operativa y la longevidad del horno: Implemente un estricto programa de mantenimiento para el revestimiento refractario y haga cumplir protocolos de seguridad rigurosos para todo el personal.

En última instancia, dominar el proceso de fusión por inducción es un equilibrio entre comprender la ciencia, respetar el material y priorizar la seguridad.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Carga | Cargar la carga metálica y el fundente en el crisol | Preparar los materiales para la fusión y la eliminación de impurezas |

| 2. Fusión | Aplicar energía para inducir corrientes de Foucault | Generar calor interno intenso para fundir el metal rápidamente |

| 3. Refinación | Quitar la escoria (impurezas) de la superficie | Purificar el metal fundido para una mayor calidad |

| 4. Vertido | Inclinar el horno para transferir el metal fundido | Transferir de forma segura el metal al molde o cuchara para el vaciado |

¿Listo para lograr una fusión de metales precisa y eficiente en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para un control superior de la temperatura, fusión rápida y seguridad operativa. Nuestras soluciones están adaptadas para satisfacer las exigentes demandas de los entornos de laboratorio, asegurando que obtenga la pureza y el rendimiento que necesita.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros hornos de inducción pueden mejorar sus capacidades de procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo puedo aumentar la eficiencia de mi horno de inducción? Una guía integral para reducir costos y aumentar la producción

- ¿Por qué utilizamos hornos de inducción? Para una fusión de metales limpia, precisa y eficiente

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Domina la producción de aleaciones AFA con fusión de alta pureza

- ¿Cuáles son las ventajas del calentamiento por inducción? Desbloquee Velocidad, Precisión y Limpieza

- ¿Es rápido el calentamiento por inducción? Logre calor instantáneo e interno para un procesamiento rápido

- ¿Cómo funciona un horno de inducción? Logre una fusión de metales rápida, limpia y eficiente

- ¿Se puede fundir aluminio en un horno de inducción? Descubra la solución definitiva para la fusión de alta pureza

- ¿Cuál es el principio básico del horno de inducción? Lograr una fusión de metal rápida y limpia