En esencia, la deposición por evaporación es un método para crear películas ultrafinas calentando un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos o moléculas vaporizados viajan a través del vacío y se condensan sobre una superficie objetivo más fría, conocida como sustrato. Este proceso construye meticulosamente una capa delgada y uniforme del material fuente sobre el sustrato.

En esencia, la deposición por evaporación es un proceso de transición de fase controlada. Al calentar un material en un alto vacío, permitimos que sus átomos viajen en línea recta, sin ser obstaculizados por el aire, para recubrir con precisión una superficie objetivo.

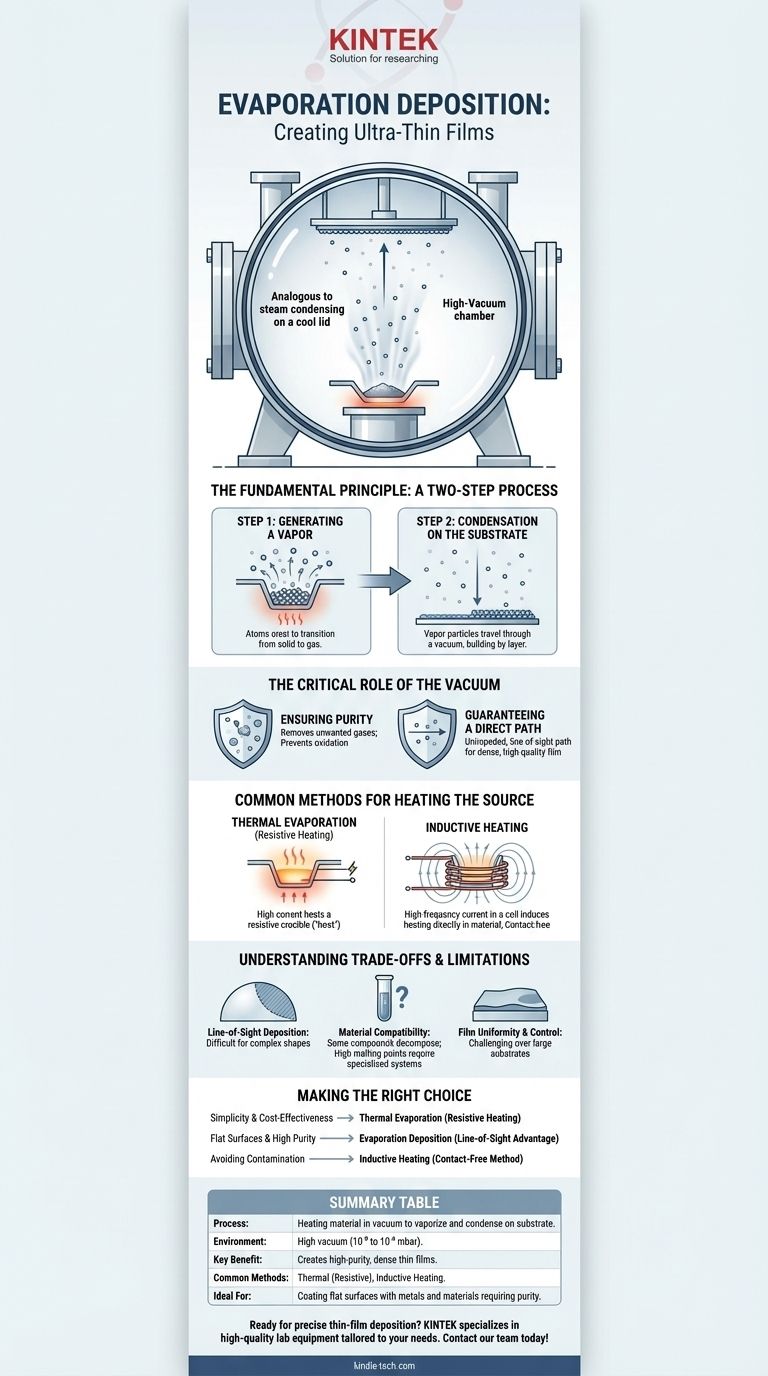

El principio fundamental: un proceso de dos pasos

La deposición por evaporación opera sobre un principio físico simple pero altamente controlado. Es análogo a la forma en que el vapor de una olla hirviendo se condensa como agua en una tapa fría, pero ocurre en un entorno mucho más controlado.

Paso 1: Generación de un vapor

El proceso comienza suministrando energía a un material fuente, lo que hace que sus átomos o moléculas pasen de un estado sólido o líquido a un vapor gaseoso. Esto sucede cuando las partículas ganan suficiente energía térmica para superar las fuerzas que las unen.

Paso 2: Condensación sobre el sustrato

Este vapor viaja luego a través de la cámara de vacío. Al golpear el sustrato más frío, las partículas pierden su energía, se condensan de nuevo en estado sólido y se adhieren a la superficie. Este proceso continuo construye gradualmente la película delgada deseada, una capa de átomos a la vez.

El papel crítico del vacío

Todo el proceso se realiza dentro de una cámara sellada bajo un alto vacío, típicamente a presiones de 10⁻⁵ a 10⁻⁶ mbar. Este entorno de vacío no es incidental; es esencial por dos razones.

Garantizar la pureza

Primero, el vacío elimina el aire y otros gases no deseados. Esto evita que el material fuente caliente reaccione con contaminantes como el oxígeno y asegura que la película depositada esté compuesta puramente del material previsto.

Garantizar un camino directo

En segundo lugar, la casi ausencia de moléculas de aire significa que las partículas vaporizadas pueden viajar directamente desde la fuente hasta el sustrato sin colisión. Esta trayectoria de línea de visión sin obstáculos es crucial para crear una película densa y de alta calidad.

Métodos comunes para calentar la fuente

La principal diferencia entre los tipos de deposición por evaporación radica en cómo se calienta el material fuente hasta el punto de vaporización.

Evaporación térmica (calentamiento resistivo)

Este es el método más sencillo. Se pasa una corriente eléctrica alta a través de un crisol, "barco" o canasta resistente al calor que contiene el material fuente. La resistencia del barco hace que se caliente intensamente, transfiriendo esa energía térmica al material hasta que se evapora.

Calentamiento inductivo

En este método, el crisol que contiene el material se coloca dentro de una bobina alimentada por una corriente alterna de alta frecuencia. Esto genera un potente campo magnético cambiante, que a su vez induce "corrientes de Foucault" dentro del crisol. Estas corrientes generan calor directamente dentro del material sin ningún contacto físico con la fuente de alimentación, lo que ofrece un proceso de calentamiento muy limpio.

Comprender las compensaciones y limitaciones

Aunque es potente, la deposición por evaporación no está exenta de desafíos. Comprenderlos es clave para su aplicación exitosa.

Deposición por línea de visión

La trayectoria directa de las partículas de vapor es un arma de doble filo. Si bien garantiza la pureza, también significa que el proceso no puede recubrir fácilmente formas tridimensionales complejas. Las áreas que no están en la línea de visión directa de la fuente recibirán poco o ningún recubrimiento.

Compatibilidad del material

No todos los materiales son adecuados para la evaporación. Algunos compuestos pueden descomponerse al calentarse en lugar de evaporarse limpiamente. Otros tienen puntos de fusión extremadamente altos que requieren sistemas de calefacción especializados y costosos.

Uniformidad y control de la película

Lograr un grosor de película perfectamente uniforme en un sustrato grande puede ser difícil. El grosor depende en gran medida de la geometría de la cámara, la distancia desde la fuente hasta el sustrato y el ángulo en el que llega el vapor.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará si la deposición por evaporación es la técnica correcta y qué método de calentamiento emplear.

- Si su enfoque principal es la simplicidad y la rentabilidad: La evaporación térmica que utiliza calentamiento resistivo suele ser el punto de partida ideal para depositar muchos metales elementales.

- Si su enfoque principal es recubrir una superficie plana con un material de alta pureza: La naturaleza de línea de visión de la deposición por evaporación es una ventaja significativa, ya que garantiza una trayectoria de partícula directa y no contaminada.

- Si su enfoque principal es evitar cualquier contaminación del elemento calefactor: El calentamiento inductivo ofrece un método sin contacto que puede ser fundamental para depositar materiales altamente sensibles o reactivos.

Al dominar estos principios, usted obtiene un control preciso sobre la creación de materiales a nivel atómico.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Calentar un material en un vacío para vaporizarlo y condensarlo sobre un sustrato. |

| Entorno | Cámara de alto vacío (10⁻⁵ a 10⁻⁶ mbar). |

| Beneficio clave | Crea películas delgadas densas y de alta pureza. |

| Métodos comunes | Evaporación térmica (resistiva), Calentamiento inductivo. |

| Ideal para | Recubrir superficies planas con metales y otros materiales que requieren alta pureza. |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de deposición por evaporación adaptados a sus necesidades de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada, ya sea calentamiento térmico o inductivo, para garantizar la pureza, la eficiencia y resultados sobresalientes para sus materiales específicos. ¡Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es el proceso de deposición al vacío? Logre recubrimientos con precisión a nivel atómico

- ¿Cuáles son las ventajas y desventajas de la deposición por evaporación? Lograr películas delgadas de alta pureza

- ¿Qué materiales se utilizan en la evaporación térmica? Desde metales hasta dieléctricos para recubrimientos de película delgada

- ¿Qué películas delgadas se depositan mediante evaporación por haz de electrones? Descubra recubrimientos de alto rendimiento

- ¿Cómo se mide el espesor de una película depositada? Domine las técnicas de interferencia óptica

- ¿Cuáles son los factores que afectan la evaporación? Controlar la tasa de vaporización de cualquier líquido

- ¿Qué precauciones se deben tomar durante el proceso de evaporación? Asegure la deposición de película de alta calidad

- ¿Cuál es el principio de la deposición por haz de electrones? Una guía para películas delgadas versátiles y de alta velocidad