En esencia, la sinterización por plasma de chispa (SPS) es una técnica de consolidación de polvos de alta velocidad que utiliza una combinación de presión uniaxial y una corriente eléctrica directa pulsada para transformar el polvo suelto en una pieza sólida y densa. A diferencia de los hornos convencionales que hornean lentamente los materiales desde el exterior, la SPS hace pasar corriente directamente a través del molde conductor y del propio polvo, provocando un calentamiento interno rápido y uniforme. Esta aplicación directa de energía permite la sinterización en solo minutos, a temperaturas cientos de grados más bajas que los métodos tradicionales.

La ventaja fundamental de la SPS es el uso de la corriente eléctrica como fuente de calentamiento directa. Esto evita la transferencia térmica lenta e ineficiente de los hornos convencionales, lo que permite una velocidad y un control sin precedentes sobre la microestructura final del material.

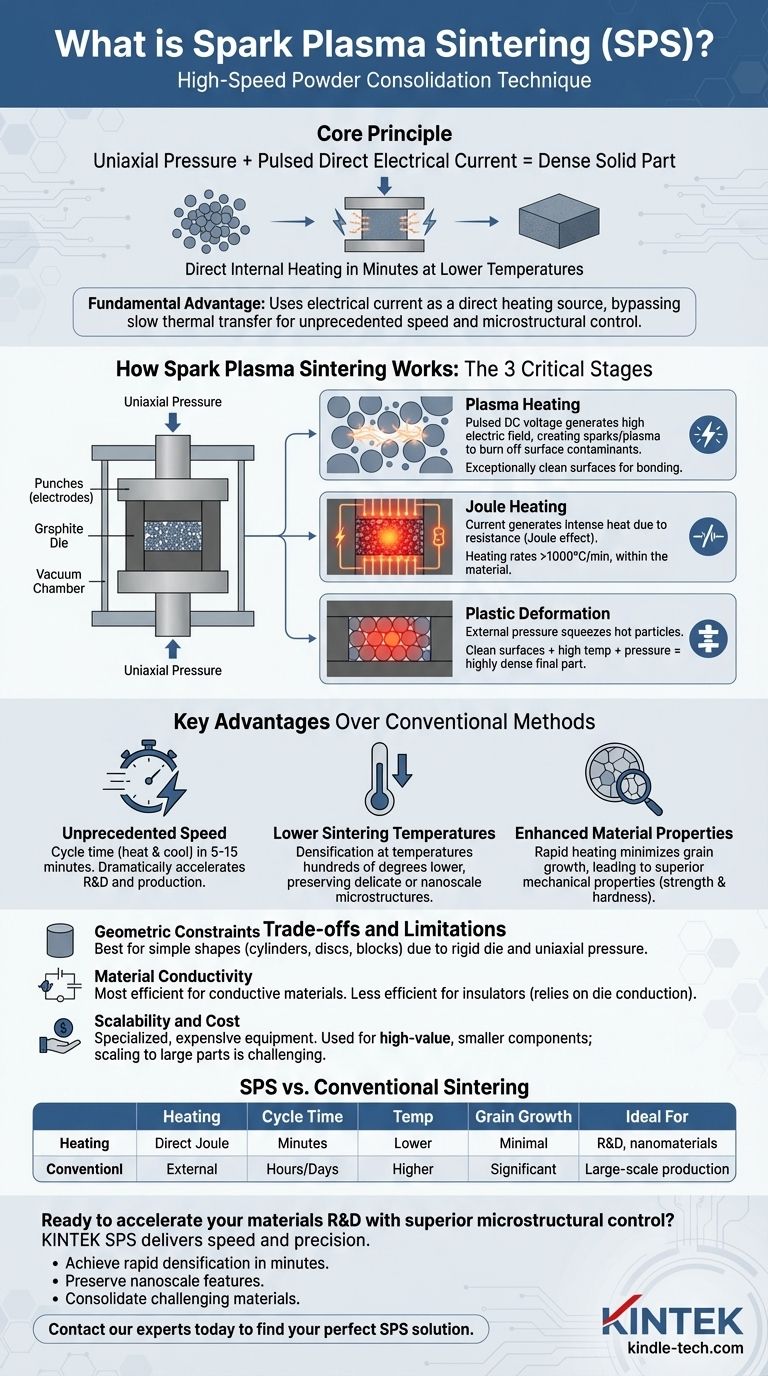

Cómo funciona realmente la sinterización por plasma de chispa

Para comprender el poder de la SPS, es esencial mirar más allá del nombre y examinar los distintos procesos físicos que ocurren en rápida sucesión. El método se basa en un aparato especializado y una combinación única de fuerzas térmicas, eléctricas y mecánicas.

Los componentes centrales

El sistema SPS consta de algunas partes clave. El material en polvo se carga en una matriz conductora, generalmente hecha de grafito. Luego, esta matriz se coloca entre dos punzones, que también actúan como electrodos. Todo el conjunto se aloja en una cámara de vacío y se somete a presión mecánica de una prensa mientras una fuente de alimentación de alta potencia suministra la corriente eléctrica pulsada.

Las tres etapas críticas

El proceso que convierte el polvo suelto en un objeto sólido se puede dividir en tres etapas superpuestas.

-

Calentamiento por plasma: Cuando se aplica por primera vez el voltaje de CC pulsado, los espacios entre las partículas de polvo individuales pueden crear un campo eléctrico alto. Esto puede generar una chispa momentánea o una descarga de plasma a través de estos huecos. Este efecto es crucial para quemar contaminantes superficiales y óxidos de las partículas de polvo, creando superficies excepcionalmente limpias que están listas para unirse.

-

Calentamiento Joule: A medida que la corriente fluye a través de la matriz de grafito conductora y el compactado de polvo, genera un calor intenso debido a la resistencia eléctrica. Este fenómeno, conocido como calentamiento Joule, es la principal fuente de energía térmica en el proceso. Debido a que el calor se genera dentro del propio material, las tasas de calentamiento pueden ser extremadamente altas, a veces superiores a 1000 °C por minuto.

-

Deformación plástica: Mientras el polvo se calienta rápidamente, la presión uniaxial externa se aplica constantemente. Esta fuerza mecánica comprime las partículas ahora calientes y ablandadas. La combinación de superficies de partículas limpias, alta temperatura y presión inmensa obliga al material a consolidarse, eliminando los espacios porosos entre las partículas y dando como resultado una pieza final altamente densa.

Ventajas clave sobre los métodos convencionales

El mecanismo único de la SPS proporciona varias ventajas significativas sobre las técnicas de sinterización tradicionales, como el prensado en caliente o la sinterización en horno.

Velocidad sin precedentes

La ventaja más significativa es la velocidad. Mientras que la sinterización convencional puede tardar muchas horas, un ciclo completo de SPS —desde el calentamiento hasta el enfriamiento— se puede completar en tan solo 5 a 15 minutos. Esto acelera drásticamente la investigación, el desarrollo y los ciclos de producción.

Temperaturas de sinterización más bajas

Debido a que los efectos eléctricos ayudan a activar las superficies de las partículas, la densificación se puede lograr a temperaturas generales mucho más bajas. Es común sinterizar cientos de grados por debajo del requisito normal del material, lo cual es fundamental para preservar microestructuras delicadas o nanométricas.

Propiedades del material mejoradas

El calentamiento rápido y la corta duración a altas temperaturas minimizan los efectos indeseables como el crecimiento de grano. Mantener los granos del material pequeños y uniformes a menudo conduce a propiedades mecánicas superiores, como mayor resistencia y dureza en el producto final.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la SPS no es una solución universal. Su principio operativo único introduce restricciones específicas que son fundamentales de entender.

Restricciones geométricas

El uso de una matriz rígida y presión uniaxial (de un solo eje) significa que la SPS es adecuada principalmente para producir formas simples. Los cilindros, discos y bloques rectangulares son comunes, pero crear piezas tridimensionales complejas no es factible con configuraciones estándar.

Conductividad del material

El proceso es más eficiente cuando el material en sí tiene cierta conductividad eléctrica, lo que permite el calentamiento Joule directo del polvo. Aunque los materiales aislantes como muchas cerámicas aún se pueden sinterizar, el proceso depende únicamente de la conducción térmica desde la matriz de grafito caliente, lo que lo hace menos eficiente que para los materiales conductores.

Escalabilidad y coste

El equipo de SPS es altamente especializado y generalmente más caro que un horno convencional. El proceso también se utiliza típicamente para producir componentes más pequeños y de alto valor en lugar de piezas grandes producidas en masa. La ampliación a dimensiones muy grandes presenta importantes desafíos técnicos.

Tomar la decisión correcta para su objetivo

La selección de un método de sinterización depende totalmente de los objetivos específicos de su proyecto, el material y el resultado deseado.

- Si su enfoque principal es el descubrimiento rápido de materiales y la I+D: La SPS es la opción ideal debido a sus tiempos de ciclo increíblemente rápidos, lo que permite una iteración rápida.

- Si su enfoque principal es preservar nanoestructuras o microestructuras de grano fino: Las bajas temperaturas de sinterización y los cortos tiempos de procesamiento de la SPS son esenciales para prevenir el crecimiento de grano.

- Si su enfoque principal es consolidar materiales difíciles de sinterizar: La combinación de presión, calor y activación eléctrica superficial en la SPS puede densificar compuestos y aleaciones avanzadas que no logran consolidarse con otros métodos.

En última instancia, la sinterización por plasma de chispa ofrece un control incomparable sobre la microestructura del material mediante la aplicación directa y eficiente de energía eléctrica.

Tabla de resumen:

| Aspecto | Sinterización por plasma de chispa (SPS) | Sinterización convencional |

|---|---|---|

| Mecanismo de calentamiento | Calentamiento Joule directo y descargas de plasma | Calentamiento externo, radiativo |

| Tiempo de ciclo | Minutos (5-15 min típico) | Horas a días |

| Temperatura de sinterización | Más baja (por cientos de grados) | Más alta |

| Crecimiento de grano | Mínimo debido al corto tiempo de procesamiento | Significativo |

| Ideal para | I+D, nanomateriales, materiales difíciles de sinterizar | Producción a gran escala, materiales más simples |

¿Listo para acelerar su I+D de materiales con un control superior de la microestructura?

La sinterización por plasma de chispa de KINTEK ofrece la velocidad y precisión que su laboratorio necesita para el desarrollo de materiales avanzados. Nuestros sistemas SPS le permiten:

- Lograr una densificación rápida en minutos, no en horas.

- Preservar las características a nanoescala con procesamiento a baja temperatura.

- Consolidar materiales desafiantes como compuestos y aleaciones avanzadas.

Como su socio en equipos de laboratorio, KINTEK se especializa en proporcionar las herramientas que impulsan la innovación. Permítanos ayudarle a desbloquear todo el potencial de sus materiales.

Contacte a nuestros expertos hoy mismo para encontrar la solución SPS perfecta para los desafíos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Qué tipo de horno se utiliza en el laboratorio? Calentamiento de precisión para la exactitud científica

- ¿Cuál es la importancia de un horno de secado a temperatura constante en la reducción de CO2 a alta presión? Garantizar resultados estables

- ¿Por qué es crítica la precisión de un controlador de flujo másico de gas (MFC) para los recubrimientos de TiSiCN? Domine la Excelencia de Materiales

- ¿Cuál es la temperatura del plasma de pulverización catódica en un magnetrón? Descifrando la clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los métodos utilizados para preparar películas delgadas? Una guía sobre PVD, CVD y ALD

- ¿Es la fundición de metales respetuosa con el medio ambiente? Equilibrando el alto consumo de energía con la capacidad de reciclaje de metales inigualable

- ¿Qué características incluyen los congeladores ULT modernos para la monitorización y la seguridad? Proteja sus muestras críticas con un diseño inteligente

- ¿Cómo funciona un sistema de pulverización catódica (sputtering)? Logre una deposición de película delgada superior para su laboratorio