La parte más crucial de la determinación del contenido de cenizas es la selección y aplicación consistente del método analítico correcto para su muestra y objetivo específicos. Esta elección fundamental dicta todos los demás parámetros críticos, como la temperatura del horno y el tiempo de calentamiento, que son esenciales para producir resultados precisos, repetibles y significativos.

La conclusión principal es que el "contenido de cenizas" no es una propiedad universal de un material, sino más bien un resultado que se define por el propio método de prueba. Los errores más significativos no surgen de pequeños errores operativos, sino de aplicar un método que es fundamentalmente inadecuado para el material que se analiza o la pregunta que se plantea.

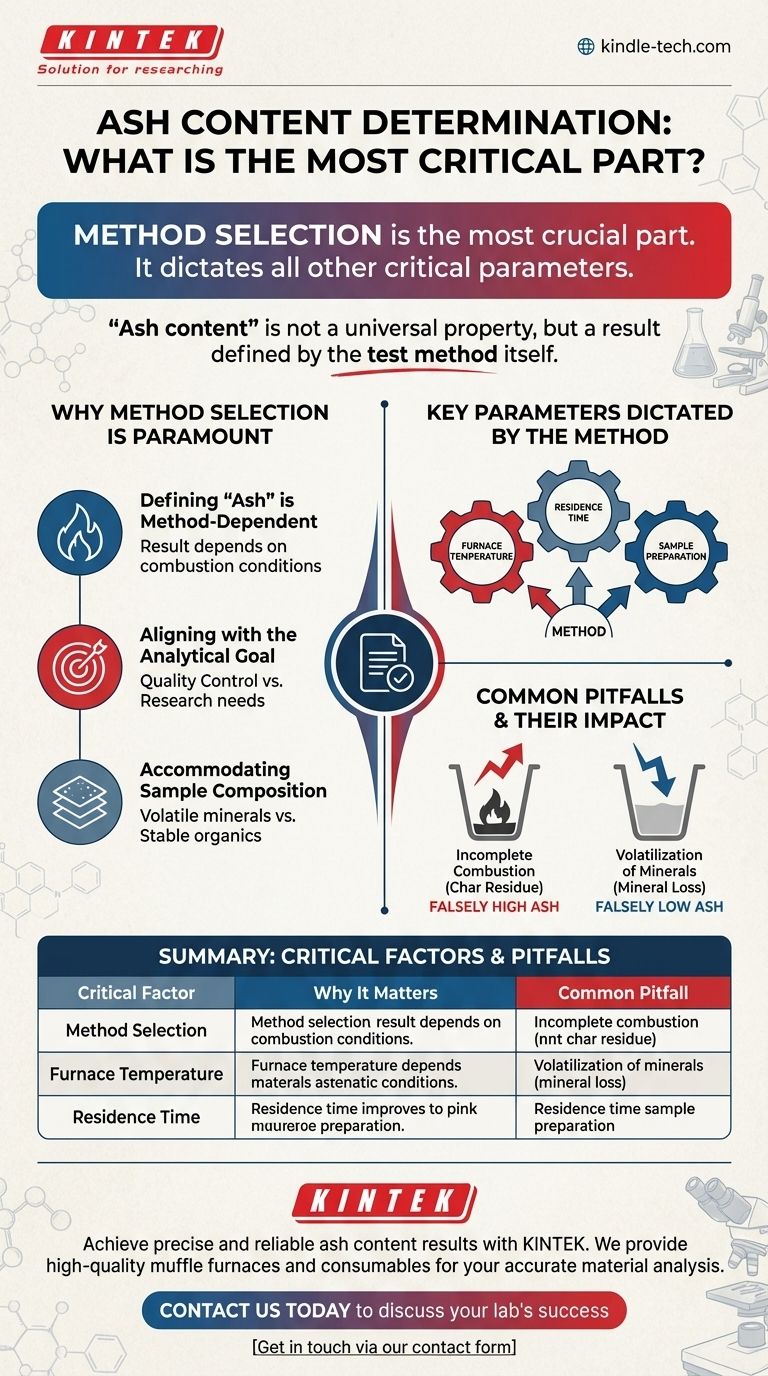

Por qué la selección del método es primordial

El valor de una prueba de contenido de cenizas depende enteramente de la utilización de un procedimiento que sea apropiado para el material y el propósito previsto de la medición. Un método que funciona perfectamente para un tipo de muestra puede producir datos completamente inválidos para otro.

La definición de "cenizas" depende del método

El término "cenizas" se refiere al residuo inorgánico no combustible que queda después de que una muestra se quema completamente. Sin embargo, la composición química exacta de este residuo depende de las condiciones del proceso de combustión. Diferentes temperaturas y duraciones pueden cambiar qué elementos permanecen y en qué forma (por ejemplo, óxidos, carbonatos, sulfatos).

Alineación con el objetivo analítico

La razón de la prueba dicta el método. Si está realizando un control de calidad en un plástico, necesita un método estandarizado para asegurarse de que sus resultados sean comparables con una especificación. Si está analizando un producto alimenticio para determinar el contenido mineral total, necesita un método diferente diseñado para preservar esos minerales sin pérdidas.

Adaptación a la composición de la muestra

Diferentes materiales se comportan de manera diferente a altas temperaturas. Un método diseñado para una muestra inorgánica estable fallará si se aplica a un material con sales minerales volátiles, ya que esos minerales podrían perderse durante el calentamiento, lo que llevaría a un resultado inexacto.

Parámetros clave dictados por el método

Una vez que se elige un método, este proporciona un plan preciso para varias variables críticas. La consistencia en estos parámetros no es negociable para obtener resultados fiables.

Temperatura del horno

Esta suele ser la variable más significativa. Una temperatura demasiado baja dará como resultado una combustión incompleta del material orgánico, dejando residuos de carbono e inflando artificialmente el peso de las cenizas. Una temperatura demasiado alta puede hacer que ciertos componentes inorgánicos se descompongan o vaporicen, lo que lleva a un resultado falsamente bajo.

Tiempo de residencia

Esto se refiere al tiempo que la muestra se calienta en el horno. Un tiempo insuficiente conduce a una combustión incompleta, que es una fuente común de error. El tiempo requerido está determinado por el tamaño de la muestra, su composición y la temperatura del horno.

Preparación de la muestra

Un análisis es tan bueno como la muestra que representa. Una preparación adecuada asegura que la pequeña porción que se analiza sea representativa del todo. Esto a menudo implica moler, mezclar y secar la muestra para crear un material homogéneo antes de pesarlo para el análisis.

Comprender los errores comunes

Incluso con un método elegido, la conciencia de los posibles errores es crucial para interpretar los resultados correctamente. El método está diseñado para mitigar estos problemas, pero representan los desafíos fundamentales del análisis.

Combustión incompleta

Este es el error más común y conduce a un contenido de cenizas falsamente alto. Ocurre cuando la temperatura es demasiado baja, el tiempo de calentamiento es demasiado corto o la muestra es demasiado grande. El residuo resultante contiene material orgánico sin quemar (carbonilla) además de las verdaderas cenizas minerales.

Volatilización de minerales

Este error conduce a un contenido de cenizas falsamente bajo. A temperaturas excesivamente altas, ciertas sales minerales (como cloruros y carbonatos) pueden descomponerse y escapar en forma de gases. Un método seleccionado correctamente utiliza una temperatura lo suficientemente alta para una combustión completa pero lo suficientemente baja para evitar esta pérdida.

Tomar la decisión correcta para su objetivo

Para asegurar que su determinación del contenido de cenizas sea exitosa, alinee su enfoque con su objetivo principal.

- Si su enfoque principal es asegurar la consistencia del producto y el control de calidad: Su prioridad es la estricta adhesión a un método estandarizado (por ejemplo, ASTM, ISO), lo que garantiza que sus resultados sean repetibles y comparables.

- Si su enfoque principal es determinar el verdadero contenido mineral total para la investigación: Debe seleccionar cuidadosamente un método que asegure una combustión completa sin causar la volatilización de los minerales específicos presentes en su muestra.

En última instancia, un valor fiable del contenido de cenizas es el resultado directo de un método analítico elegido deliberadamente y ejecutado meticulosamente.

Tabla resumen:

| Factor crítico | Por qué es importante | Error común |

|---|---|---|

| Selección del método | Define qué es 'ceniza' para su muestra y objetivo. | Usar un método inapropiado produce datos inválidos. |

| Temperatura del horno | Asegura una combustión completa sin pérdida de minerales. | Demasiado baja = combustión incompleta; Demasiado alta = volatilización. |

| Tiempo de residencia | Permite la combustión completa del material orgánico. | Tiempo insuficiente conduce a residuos de carbonilla (cenizas falsamente altas). |

Obtenga resultados de contenido de cenizas precisos y fiables con KINTEK.

Elegir y aplicar consistentemente el método correcto es complejo. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de mufla precisos y consumibles, que su laboratorio necesita para un análisis de materiales preciso. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para su aplicación específica, asegurando que se cumplan sus objetivos de control de calidad e investigación.

Contáctenos hoy mismo para discutir cómo podemos apoyar el éxito de su laboratorio y asegurar que sus resultados analíticos sean siempre significativos. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo usar un horno mufla? Una guía paso a paso para una operación segura y efectiva

- ¿Cuál es la configuración de temperatura de un horno de mufla? Seleccione el modelo adecuado para su proceso

- ¿Se puede usar un horno de mufla para pirólisis? Cómo adaptarlo para la descomposición térmica sin oxígeno

- ¿Qué hay dentro de un horno de mufla? Descubra los componentes clave para un procesamiento preciso a alta temperatura

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento puro y de alta temperatura