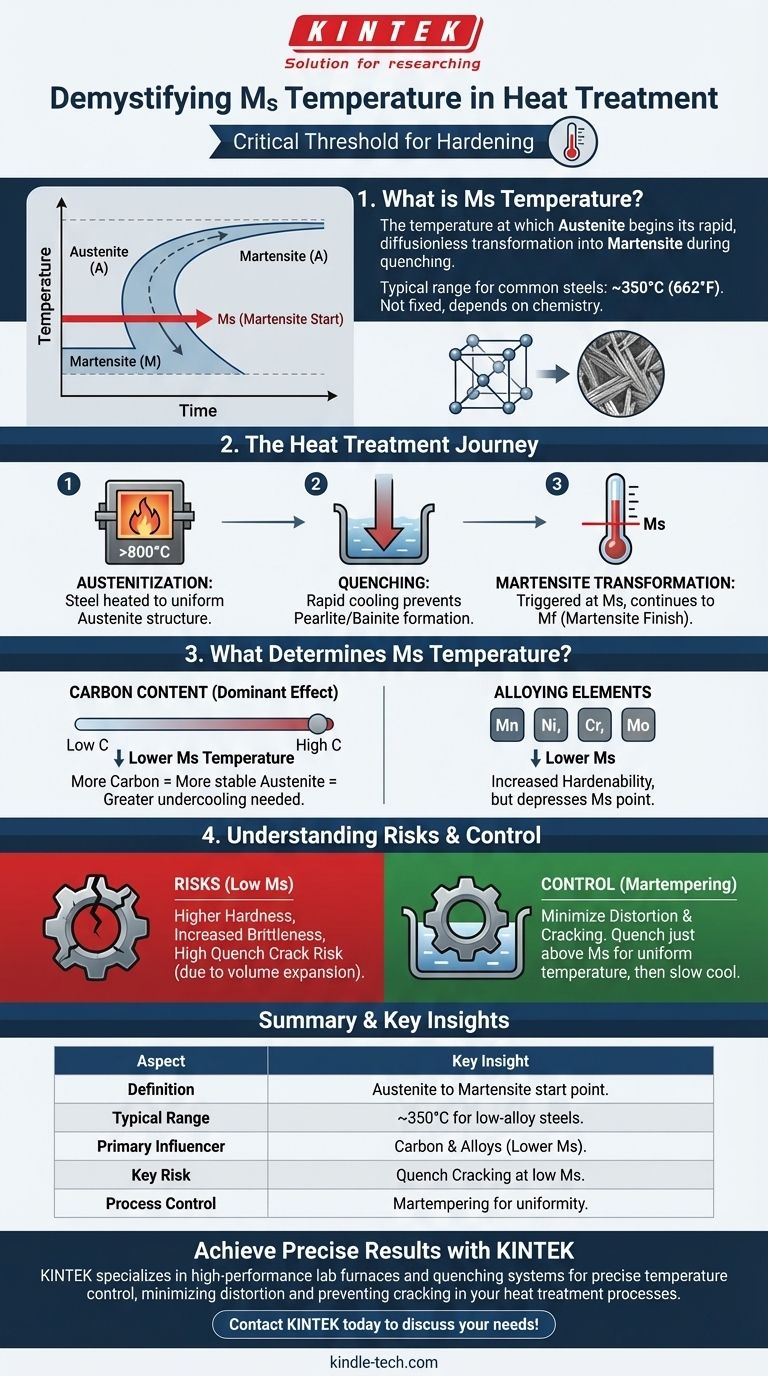

En el tratamiento térmico, la temperatura Ms es el umbral crítico donde comienza la transformación de endurecimiento del acero. Significa Martensita inicial, representando la temperatura precisa a la que la austenita, la fase de alta temperatura del acero, comienza a convertirse en martensita, una estructura muy dura y frágil, durante el enfriamiento rápido (temple). Para aceros comunes de bajo carbono y baja aleación, esta transformación suele comenzar alrededor de 350 °C (662 °F).

La temperatura Ms no es una constante fija, sino una propiedad variable del propio acero, determinada principalmente por su composición química. Comprender este valor es esencial para predecir la respuesta de un acero al temple, lo que le permite lograr la dureza deseada mientras controla riesgos como el agrietamiento y la distorsión.

El papel de Ms en el proceso de temple

Para controlar las propiedades finales de un componente de acero, primero debe comprender el camino que sigue durante el tratamiento térmico. La temperatura Ms es, sin duda, el punto de referencia más importante en ese camino.

De austenita a martensita

El tratamiento térmico para el endurecimiento comienza calentando el acero en el rango austenítico (típicamente por encima de 800 °C o 1475 °F). A esta temperatura, el acero tiene una estructura cristalina uniforme llamada austenita, que puede disolver una cantidad significativa de carbono.

El objetivo del temple es enfriar el acero tan rápidamente que los átomos de carbono no tengan tiempo de difundirse y formar estructuras más blandas como la perlita o la bainita.

El desencadenante de la transformación

A medida que el acero se templa, su temperatura desciende rápidamente más allá de los puntos donde normalmente ocurrirían otras transformaciones. Una vez que se enfría a la temperatura Ms, se desencadena la transformación a martensita.

Esta transformación es sin difusión, lo que significa que ocurre casi instantáneamente a través de un mecanismo de cizallamiento dentro de la red cristalina, atrapando los átomos de carbono en su lugar. Este carbono atrapado es lo que le da a la martensita su extrema dureza y resistencia.

Más allá del punto de inicio (Mf)

La formación de martensita no ocurre de una sola vez. Comienza a la temperatura Ms y continúa a medida que el componente se enfría aún más.

La transformación está esencialmente completa cuando el acero alcanza la temperatura Mf (final de martensita). El rango de temperatura entre Ms y Mf es crítico para gestionar las tensiones internas.

¿Qué determina la temperatura Ms?

La temperatura Ms es una función de la química del acero. Diferentes elementos disueltos en la austenita aumentarán o disminuirán la temperatura a la que puede comenzar la transformación martensítica.

El efecto dominante del carbono

El carbono es el elemento más influyente que afecta la temperatura Ms. A medida que aumenta el contenido de carbono en el acero, la temperatura Ms disminuye significativamente.

Este es un principio fundamental: más carbono hace que la austenita sea más estable, lo que requiere un mayor subenfriamiento para forzar la transformación a martensita.

La influencia de otros elementos de aleación

Casi todos los demás elementos de aleación comunes, como manganeso, níquel, cromo y molibdeno, también disminuyen la temperatura Ms.

Estos elementos se añaden para aumentar la templabilidad (la capacidad de formar martensita más profundamente en una pieza), pero una consecuencia directa es la depresión del punto Ms. Los metalúrgicos utilizan fórmulas empíricas establecidas para predecir la temperatura Ms basándose en la composición química completa de un acero.

Comprender las compensaciones y los riesgos

Conocer la temperatura Ms no es solo un ejercicio académico; tiene consecuencias directas y críticas para el éxito de su proceso de tratamiento térmico.

Predicción de dureza y fragilidad

Una temperatura Ms más baja, típicamente resultante de un mayor contenido de carbono y aleación, permite que se atrape más carbono en la estructura final. Esto se correlaciona directamente con una mayor dureza y resistencia potenciales después del temple, pero también con una mayor fragilidad.

El riesgo de grietas de temple

La transformación de austenita a martensita implica una significativa expansión de volumen (hasta un 4%). Cuando esta transformación ocurre a una temperatura más baja (una Ms baja), el acero es menos dúctil y menos capaz de acomodar esta tensión interna.

Esta es la causa principal de las grietas de temple. Una temperatura Ms baja aumenta drásticamente este riesgo, ya que el material se está transformando mientras ya está frío y frágil.

Control de la distorsión

Conocer la Ms le permite diseñar un ciclo de temple más inteligente. Procesos como el martempering implican templar la pieza en un medio (como sal fundida) mantenido a una temperatura justo por encima de Ms.

La pieza se mantiene allí el tiempo suficiente para que toda su sección transversal alcance una temperatura uniforme antes de enfriarse lentamente a través del rango Ms-Mf. Esto asegura que la transformación martensítica ocurra de manera uniforme, reduciendo drásticamente el estrés térmico, la distorsión y el riesgo de agrietamiento.

Tomar la decisión correcta para su objetivo

La temperatura Ms es un dato clave para cualquiera que especifique o realice tratamientos térmicos. Su enfoque debe estar dictado por su objetivo final.

- Si su objetivo principal es maximizar la dureza y la resistencia al desgaste: Seleccione un acero con mayor contenido de carbono y aleación, pero tenga en cuenta que esto reduce la temperatura Ms y requiere un proceso de temple cuidadosamente controlado para mitigar el alto riesgo de agrietamiento.

- Si su objetivo principal es minimizar la distorsión y el agrietamiento en piezas complejas: Priorice los aceros con una temperatura Ms más alta o insista en procesos de temple especializados como el martempering que gestionan la velocidad de enfriamiento alrededor de este punto crítico.

- Si está seleccionando un nuevo acero para un componente endurecido: Siempre use su composición química para calcular o buscar la temperatura Ms. Esto le permite anticipar su respuesta al temple y evitar fallas costosas.

En última instancia, comprender la temperatura Ms transforma el tratamiento térmico de un proceso reactivo en una ciencia predictiva, dándole control directo sobre el resultado final.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Definición | Ms es la temperatura a la que la austenita comienza a transformarse en martensita durante el temple. |

| Rango típico | Alrededor de 350 °C (662 °F) para aceros comunes de bajo carbono y baja aleación. |

| Influenciador principal | Contenido de carbono: un mayor contenido de carbono reduce significativamente la temperatura Ms. |

| Riesgo clave | Una temperatura Ms baja aumenta el riesgo de grietas de temple debido a una mayor tensión. |

| Control de proceso | Permite técnicas especializadas como el martempering para minimizar la distorsión. |

Logre resultados precisos y predecibles en sus procesos de tratamiento térmico.

Comprender la temperatura Ms es fundamental, pero aplicar ese conocimiento requiere el equipo adecuado. KINTEK se especializa en hornos de laboratorio y sistemas de temple de alto rendimiento que ofrecen el control preciso de la temperatura y las velocidades de enfriamiento rápidas esenciales para transformaciones martensíticas exitosas.

Ya sea que esté desarrollando nuevas aleaciones o endureciendo componentes complejos, nuestras soluciones lo ayudan a minimizar la distorsión y prevenir el agrietamiento. Deje que nuestros expertos lo ayuden a seleccionar el equipo perfecto para su acero y aplicación específicos.

Contacte a KINTEL hoy mismo para discutir las necesidades de tratamiento térmico de su laboratorio y asegurar el éxito de su próximo proyecto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo