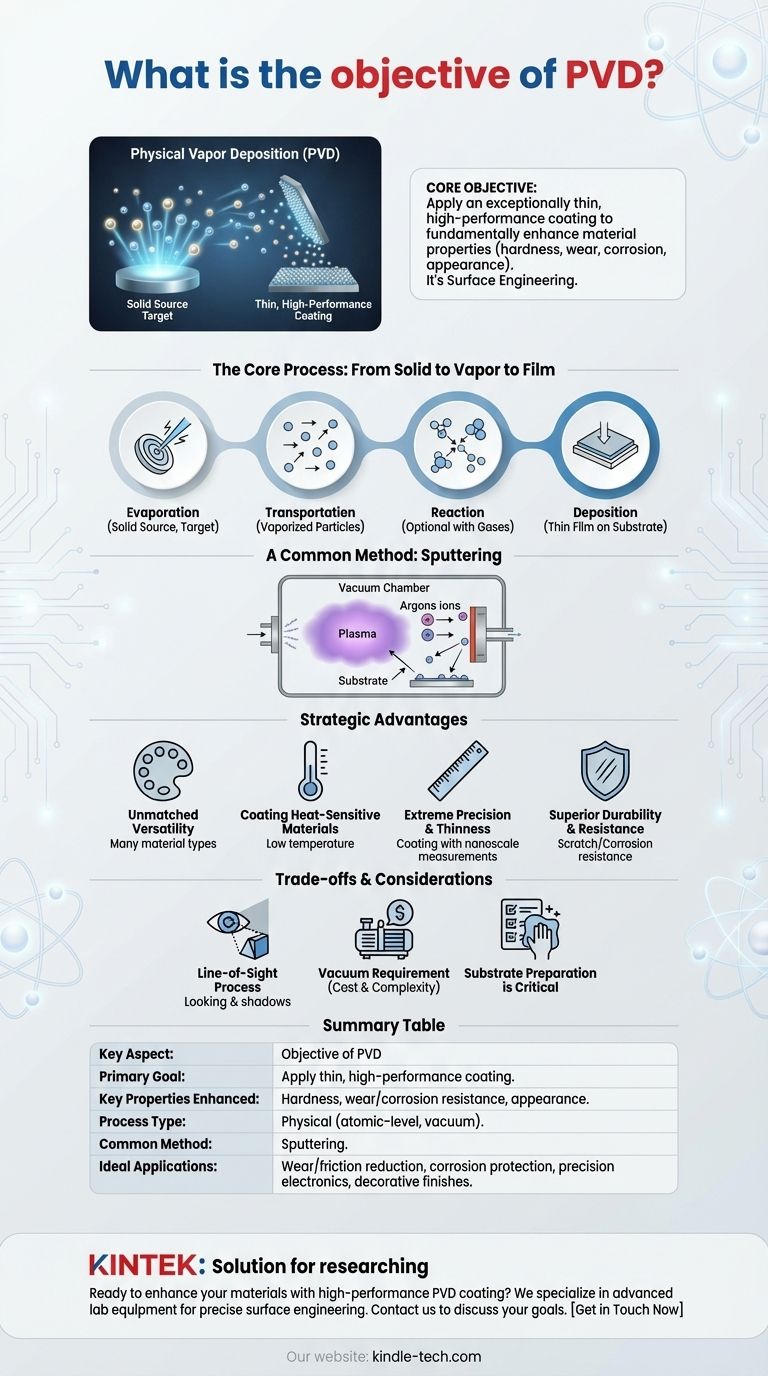

En esencia, el objetivo de la deposición física de vapor (PVD) es aplicar un recubrimiento excepcionalmente delgado y de alto rendimiento sobre una superficie. Este proceso se realiza a nivel atómico en el vacío para mejorar fundamentalmente las propiedades de un material, como su dureza, resistencia al desgaste, resistencia a la corrosión y apariencia.

El PVD no es simplemente un método de recubrimiento; es una técnica de ingeniería de superficies. Su objetivo principal es dotar a un componente de nuevas capacidades que no posee intrínsecamente, transformando su superficie en una versión más duradera, funcional o estéticamente agradable de sí mismo.

Cómo logra el PVD su objetivo: el proceso central

Para comprender el objetivo del PVD, primero debe entender cómo funciona. El proceso es una transformación física altamente controlada que ocurre en cuatro etapas distintas: evaporación, transporte, reacción y deposición.

Del sólido al vapor y a la película

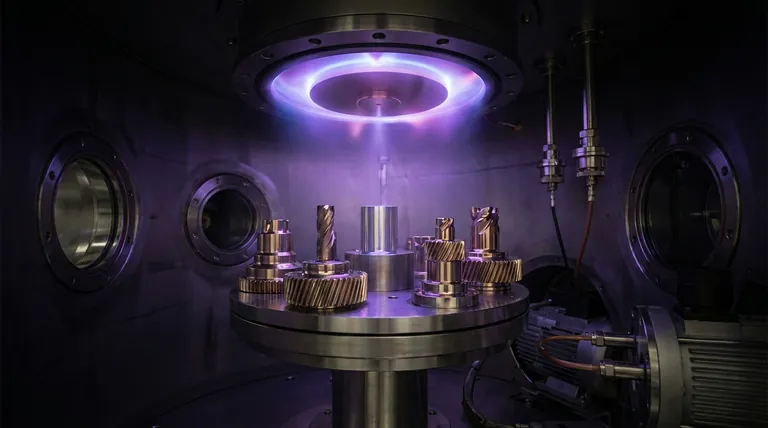

El proceso PVD comienza con una fuente de material sólido, a menudo denominada "blanco". En una cámara de alto vacío, este material es bombardeado con energía —por ejemplo, mediante un haz de electrones de alta energía o bombardeo iónico— lo que provoca que se vaporice en átomos o moléculas individuales.

Estas partículas vaporizadas luego viajan a través de la cámara de vacío y se condensan sobre el sustrato (la pieza que se está recubriendo), formando una película delgada, densa y altamente adherente.

Una transferencia puramente física

En su forma más básica, el PVD es un proceso físico, no químico. El material de recubrimiento simplemente pasa de un estado sólido a un estado de vapor y de nuevo a una película sólida sobre la superficie de la pieza.

Sin embargo, se pueden introducir gases reactivos como nitrógeno u oxígeno en la cámara. Los átomos de metal vaporizados reaccionan con estos gases para formar compuestos cerámicos como nitruros u óxidos directamente sobre el sustrato, creando recubrimientos excepcionalmente duros y duraderos.

Un método común: el pulverizado catódico (Sputtering)

El pulverizado catódico (sputtering) es uno de los métodos más comunes y versátiles utilizados para vaporizar el material objetivo en el PVD.

Se introduce un gas inerte, generalmente argón, en la cámara de vacío y se energiza para crear un plasma. Se aplica un alto voltaje al material objetivo, lo que provoca que los iones de argón positivos del plasma se aceleren y choquen contra él, desprendiendo átomos como bolas de billar microscópicas. Estos átomos "pulverizados" luego viajan y se depositan en el sustrato.

Ventajas estratégicas del uso de PVD

Los ingenieros y diseñadores eligen el PVD porque ofrece una combinación única de versatilidad, precisión y rendimiento que otros métodos de recubrimiento no pueden igualar.

Versatilidad de materiales inigualable

El PVD puede depositar una amplia gama de materiales. Esto incluye metales puros, aleaciones y una gran variedad de compuestos cerámicos duros como nitruros, carburos y óxidos, ofreciendo una paleta masiva para diseñar propiedades superficiales específicas.

Recubrimiento de materiales sensibles al calor

Dado que el proceso se puede llevar a cabo a temperaturas relativamente bajas, el PVD es adecuado para recubrir sustratos que no pueden soportar altas temperaturas. Esto hace posible aplicar recubrimientos duros y duraderos a materiales como plásticos y otros polímeros.

Precisión y delgadez extremas

La deposición ocurre a nivel atómico, lo que permite recubrimientos increíblemente delgados y uniformes, a menudo de solo unos pocos nanómetros de espesor. Esta precisión garantiza que las dimensiones críticas y el acabado superficial de un componente no se alteren significativamente.

Durabilidad y resistencia superiores

Los recubrimientos PVD son conocidos por su dureza excepcional, lo que proporciona una resistencia superior al rayado y al desgaste. Las películas también son muy densas y no porosas, creando una excelente barrera contra la corrosión y la oxidación.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el PVD no es una solución universal. Ser objetivo requiere comprender sus limitaciones.

Es un proceso de línea de visión

El material de recubrimiento vaporizado viaja en línea recta desde el blanco hasta el sustrato. Esto dificulta recubrir uniformemente formas tridimensionales complejas o las superficies internas de las piezas sin accesorios sofisticados y rotación de la pieza.

El requisito de vacío impulsa el costo y la complejidad

Los sistemas PVD requieren un entorno de alto vacío, lo que exige equipos especializados y, a menudo, costosos. El proceso de evacuación de la cámara también lo hace más lento y menos adecuado para piezas de gran volumen y bajo costo en comparación con métodos como la galvanoplastia.

La preparación del sustrato es crítica

La adhesión y la calidad del recubrimiento final dependen en gran medida de la limpieza del sustrato. Cualquier contaminación de la superficie provocará una mala unión y una posible falla del recubrimiento, lo que requiere protocolos rigurosos de pretratamiento y manipulación.

Tomar la decisión correcta para su objetivo

El PVD es la opción correcta cuando su objetivo principal es mejorar fundamentalmente el rendimiento superficial de un componente con precisión.

- Si su enfoque principal es la reducción extrema del desgaste o la fricción: El PVD es la opción principal para aplicar recubrimientos cerámicos duros como el Nitruro de Titanio (TiN) o el Carbono Tipo Diamante (DLC).

- Si su enfoque principal es la resistencia a la corrosión o química: El PVD proporciona una barrera densa y no porosa ideal para proteger componentes en entornos hostiles.

- Si su enfoque principal son la electrónica o la óptica de alta precisión: El control a nivel atómico del PVD permite la creación de capas funcionales excepcionalmente delgadas, puras y uniformes.

- Si su enfoque principal es un acabado decorativo duradero: El PVD ofrece una amplia gama de colores que son mucho más resistentes a astillarse, decolorarse y empañarse que la pintura o el chapado tradicionales.

En última instancia, el objetivo del PVD es darle un control preciso sobre las propiedades superficiales de sus materiales.

Tabla de resumen:

| Aspecto clave | Objetivo del PVD |

|---|---|

| Meta principal | Aplicar un recubrimiento delgado y de alto rendimiento para mejorar las propiedades del material. |

| Propiedades clave mejoradas | Dureza, resistencia al desgaste, resistencia a la corrosión, apariencia. |

| Tipo de proceso | Físico (transferencia a nivel atómico en un vacío). |

| Método común | Pulverizado catódico (Sputtering). |

| Aplicaciones ideales | Reducción de desgaste/fricción, protección contra la corrosión, electrónica de precisión, acabados decorativos duraderos. |

¿Listo para mejorar sus materiales con un recubrimiento PVD de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para una ingeniería de superficies precisa. Nuestra experiencia puede ayudarle a lograr una dureza, resistencia al desgaste y protección contra la corrosión superiores para sus componentes.

Le ayudamos a:

- Aplicar recubrimientos duraderos y ultrafinos para prolongar la vida útil de los componentes.

- Mejorar el rendimiento del material para aplicaciones exigentes.

- Seleccionar la solución PVD adecuada para sus necesidades específicas.

Contáctenos hoy para discutir cómo nuestras soluciones PVD pueden transformar sus materiales. ¡Logremos juntos sus objetivos de ingeniería de superficies!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad