En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en el vacío que transfiere material a nivel atómico desde una fuente a la superficie de un sustrato. Este método implica generar físicamente un vapor a partir de un material objetivo —a través de procesos como la evaporación o la pulverización catódica— que luego viaja a través del vacío y se condensa sobre el objeto, formando una película delgada y de alto rendimiento.

El concepto central detrás de la PVD es su naturaleza puramente física. A diferencia de otros métodos, no se basa en reacciones químicas, sino que utiliza fuerza física o altas temperaturas para crear un vapor que se solidifica como un recubrimiento duradero y delgado sobre una superficie objetivo.

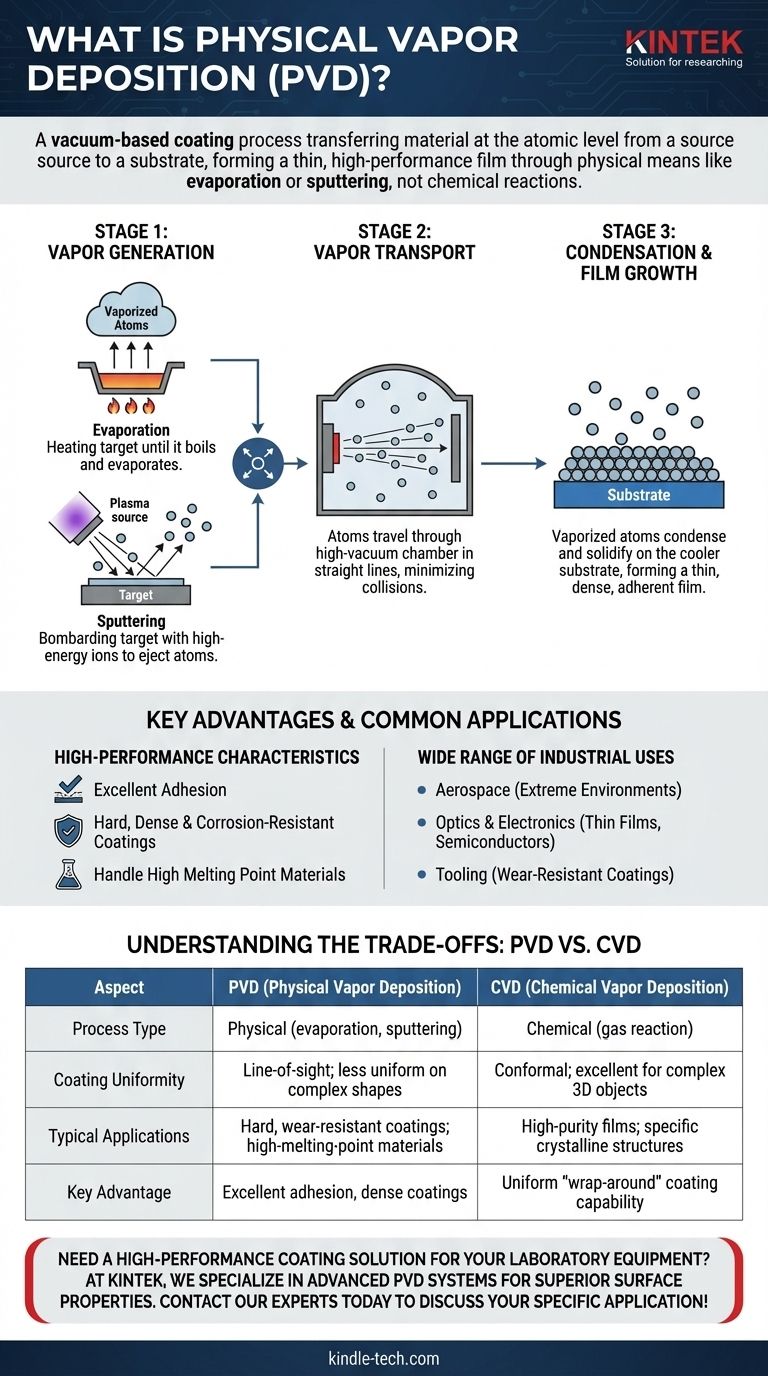

El Principio Central: De Sólido a Vapor a Película

La Deposición Física de Vapor es un proceso de "línea de visión" que tiene lugar dentro de una cámara de alto vacío. Todo el método se puede dividir en tres etapas fundamentales.

Etapa 1: Generación de Vapor

El primer paso es convertir el material de recubrimiento sólido (conocido como el "objetivo") en un vapor. Esto se logra típicamente de una de dos maneras.

La Evaporación implica calentar el material objetivo en un vacío hasta que hierve y se evapora, liberando átomos que viajan a través de la cámara.

La Pulverización Catódica (Sputtering) (denominada "pulverización" en algunos contextos) implica bombardear el objetivo con iones de alta energía, que expulsan físicamente átomos de la superficie del material, eyectándolos hacia la cámara de vacío.

Etapa 2: Transporte de Vapor

Una vez que los átomos se vaporizan, viajan a través de la cámara de vacío. El vacío es fundamental porque asegura que haya un mínimo de otras partículas de gas con las que colisionen los átomos vaporizados, permitiéndoles viajar en línea recta directamente hacia el sustrato.

Etapa 3: Condensación y Crecimiento de la Película

Cuando los átomos vaporizados alcanzan la superficie más fría del sustrato (el objeto que se está recubriendo), se condensan y solidifican. Esto se acumula, capa por capa, para formar una película delgada, densa y altamente adherente. Las características finales de esta película dependen de factores como la velocidad de deposición y la energía de los átomos entrantes.

Ventajas Clave y Aplicaciones Comunes

La PVD se elige por su capacidad para producir recubrimientos con características específicas y de alto rendimiento. Su naturaleza física la hace excepcionalmente adecuada para ciertos materiales y resultados.

Características de Alto Rendimiento

Las películas de PVD son conocidas por su excelente adhesión al sustrato. El proceso también puede crear recubrimientos excepcionalmente duros, densos y resistentes a la corrosión.

Versatilidad con Materiales

Una ventaja significativa de la PVD es su capacidad para manejar materiales con puntos de fusión muy altos, que son difíciles o imposibles de procesar con otros métodos.

Amplia Gama de Usos Industriales

Los beneficios de la PVD se aplican en muchas industrias. Las aplicaciones comunes incluyen:

- Aeroespacial: Aplicación de recubrimientos densos y resistentes a la temperatura a componentes para soportar entornos extremos.

- Óptica y Electrónica: Creación de películas ópticas delgadas para paneles solares y recubrimientos para semiconductores.

- Herramientas: Adición de recubrimientos duros y resistentes al desgaste a herramientas de corte y componentes industriales para extender su vida útil en condiciones adversas.

Comprender las Compensaciones: PVD frente a CVD

Para comprender completamente el papel de la PVD, es útil compararla con otra técnica común: la Deposición Química de Vapor (CVD). Aunque ambas crean películas delgadas, sus mecanismos subyacentes son fundamentalmente diferentes.

La Diferencia Definitoria: Física frente a Química

La distinción central es simple: la PVD es un proceso físico, que mueve material de A a B sin cambiar su naturaleza química. La CVD es un proceso químico, donde los gases reaccionan en la superficie del sustrato para formar un nuevo material sólido como recubrimiento.

Cobertura de Formas Complejas

Dado que la PVD es una técnica de "línea de visión", puede tener dificultades para recubrir geometrías complejas e intrincadas de manera uniforme. La CVD sobresale en esto, ya que los gases precursores pueden fluir alrededor de un objeto, proporcionando un recubrimiento envolvente uniforme.

Condiciones Operativas y Materiales

La PVD se favorece a menudo para depositar metales puros, aleaciones y ciertos compuestos que pueden evaporarse o pulverizarse. La CVD se utiliza frecuentemente para cultivar estructuras cristalinas específicas como nanotubos de carbono o para crear películas de alta pureza en semiconductores donde se requiere una reacción química precisa.

Tomar la Decisión Correcta para su Objetivo

La selección del método de deposición correcto depende totalmente del material, la forma del sustrato y las propiedades deseadas del recubrimiento final.

- Si su enfoque principal es aplicar un recubrimiento duro y duradero de un material de alto punto de fusión sobre una superficie relativamente simple: La PVD es la opción ideal por su fuerte adhesión y rendimiento.

- Si su enfoque principal es recubrir uniformemente un objeto tridimensional complejo con superficies que no están a la vista: La CVD es el método más efectivo debido a su naturaleza basada en gas y no direccional.

- Si su enfoque principal es crear una película a través de una reacción química específica para lograr alta pureza o una estructura cristalina única: La CVD proporciona el control necesario para estas aplicaciones especializadas.

En última instancia, comprender el mecanismo físico fundamental de la PVD es la clave para aprovechar su capacidad única de crear superficies potentes y de alto rendimiento.

Tabla Resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (evaporación, pulverización catódica) | Químico (reacción de gas) |

| Uniformidad del Recubrimiento | Línea de visión; menos uniforme en formas complejas | Conforme; excelente para objetos 3D complejos |

| Aplicaciones Típicas | Recubrimientos duros y resistentes al desgaste; materiales de alto punto de fusión | Películas de alta pureza; estructuras cristalinas específicas |

| Ventaja Clave | Excelente adhesión, recubrimientos densos | Capacidad de recubrimiento envolvente uniforme |

¿Necesita una solución de recubrimiento de alto rendimiento para el equipo de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr propiedades superficiales superiores para sus necesidades de investigación o fabricación. Nuestra experiencia garantiza que obtenga la tecnología de recubrimiento adecuada para una mayor durabilidad, resistencia a la corrosión y rendimiento.

¡Contacte a nuestros expertos hoy mismo para analizar cómo la PVD puede beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo funciona el sputtering de magnetrón de CC? Una guía para películas delgadas uniformes y de alta velocidad

- ¿Cuál es la importancia de una incubadora con agitación a temperatura constante? Asegura un crecimiento bacteriano y pruebas de membrana precisos

- ¿Cuáles son las ventajas y desventajas del bio-aceite? Una guía sobre este combustible renovable

- ¿Qué aparato se utiliza para secar muestras? Seleccione la herramienta adecuada para preservar la integridad de su muestra

- ¿Qué gas se utiliza para el plasma en la pulverización catódica? La guía estratégica del argón y más allá

- ¿Cuánto cuesta una instalación de producción de biocarbón? Desde $100k hasta más de $10M para su proyecto

- ¿Qué es una máquina de pirólisis? Transforme los residuos en combustible y productos químicos

- ¿Cuáles son los factores que afectan la filtración de la solución? Domine las variables clave para un rendimiento óptimo