En esencia, la Deposición Física de Vapor (PVD) es una familia de procesos utilizados para crear películas y recubrimientos de alto rendimiento y alta pureza, incluidas aquellas a nanoescala. En un entorno de alto vacío, un material fuente sólido se convierte en vapor mediante medios físicos, como calentamiento intenso o bombardeo iónico. Este vapor luego viaja a través de la cámara de vacío y se condensa sobre una superficie objetivo (el sustrato), construyendo una película átomo por átomo.

La Deposición Física de Vapor se entiende mejor como un método de fabricación "de arriba hacia abajo" altamente controlado. Transfiere físicamente material de una fuente sólida a un sustrato en un vacío, lo que permite la construcción precisa de películas ultrafinas y puras con propiedades específicas a nanoescala.

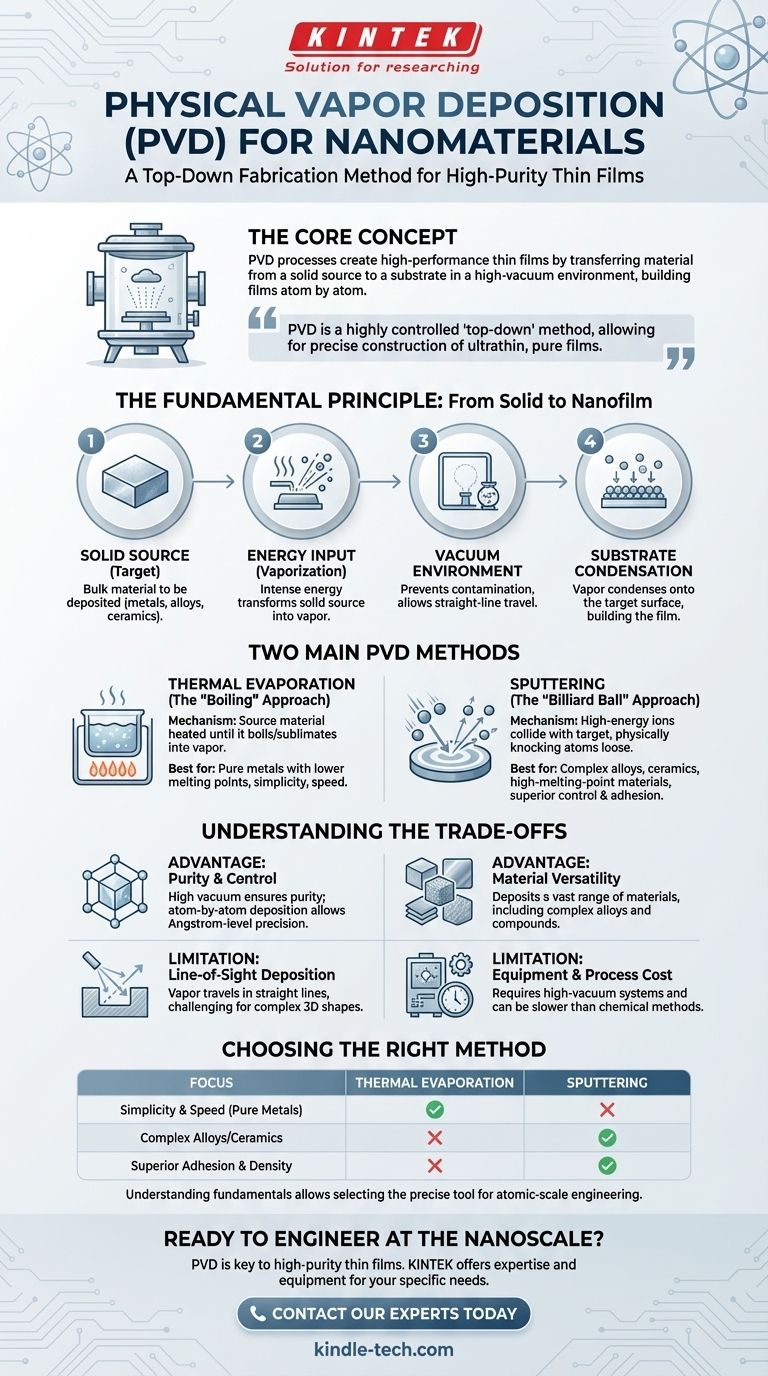

El Principio Fundamental: De Sólido a Nanopelícula

Los procesos PVD operan con un conjunto compartido de principios, independientemente de la técnica específica. Comprender esta base es clave para apreciar cómo se sintetizan los nanomateriales con tanta precisión.

El Entorno de Vacío

Cada proceso PVD tiene lugar en una cámara de alto vacío. Esto es fundamental porque eliminar el aire y otros gases evita que el vapor del material fuente reaccione con contaminantes, asegurando la pureza de la película final. El vacío también permite que los átomos viajen en línea recta desde la fuente hasta el sustrato.

El Material Fuente (Objetivo)

Este es el material a granel que se pretende depositar. Puede ser un metal puro, una aleación compleja o una cerámica. El objetivo del proceso PVD es liberar átomos individuales o pequeños grupos de átomos de este objetivo.

La Entrada de Energía

Se requiere energía para transformar el material fuente sólido en vapor. El tipo de energía utilizada es la principal distinción entre los dos métodos principales de PVD. Esta energía debe ser suficiente para superar los enlaces atómicos que mantienen unido el objetivo sólido.

El Sustrato y la Condensación

El sustrato es el objeto sobre el cual se deposita la película. A medida que los átomos vaporizados de la fuente alcanzan el sustrato más frío, pierden energía y se condensan, adhiriéndose a la superficie y construyendo la nanoestructura o capa de película delgada deseada capa por capa.

Un Vistazo Más Cercano a los Dos Métodos Principales de PVD

Aunque ambos métodos siguen el mismo principio básico, la forma en que generan el material vaporizado dicta sus ventajas y aplicaciones. La referencia identifica correctamente las dos técnicas dominantes de PVD.

Evaporación Térmica: El Enfoque de 'Hervir'

En la evaporación térmica, el material fuente se calienta en la cámara de vacío hasta que alcanza una temperatura a la que comienza a hervir o sublimarse directamente en un estado gaseoso.

Este método es análogo a hervir agua para crear vapor. Un calentador resistivo o un haz de electrones proporciona el calor intenso necesario para vaporizar el material sólido, que luego recubre el sustrato.

Sputtering (Pulverización Catódica): El Enfoque de 'Bolas de Billar'

El sputtering utiliza la transferencia de momento en lugar del calor. Dentro de la cámara de vacío, un campo eléctrico de alto voltaje energiza un gas inerte pesado (como Argón), creando un plasma.

Estos iones de alta energía son acelerados hacia el material fuente (el objetivo). Cuando colisionan, expulsan físicamente átomos de la superficie del objetivo, un proceso similar a una bola blanca rompiendo un triángulo de bolas de billar. Estos átomos expulsados luego viajan al sustrato y forman la película.

Comprender las Compensaciones de PVD

PVD es una herramienta poderosa para la síntesis de nanomateriales, pero es esencial comprender sus ventajas y limitaciones.

Ventaja: Pureza y Control

El entorno de vacío garantiza una pureza extremadamente alta, ya que se minimizan los contaminantes. Debido a que la deposición ocurre átomo por átomo, los ingenieros pueden controlar el grosor de la película con precisión a nivel de Angstrom (un Angstrom es una décima de nanómetro).

Ventaja: Versatilidad del Material

PVD puede depositar una amplia gama de materiales, incluidos metales, aleaciones, cerámicas y compuestos que son difíciles o imposibles de procesar con otros métodos. El sputtering, en particular, sobresale en la deposición de aleaciones complejas sin alterar su composición.

Limitación: Deposición por Línea de Visión

PVD es un proceso direccional. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea difícil recubrir uniformemente formas tridimensionales complejas con geometrías intrincadas o socavados.

Limitación: Costo del Equipo y del Proceso

Los sistemas PVD requieren costosas cámaras de alto vacío, fuentes de alimentación sofisticadas y sistemas de control. El proceso también puede ser relativamente lento en comparación con los métodos de deposición química, lo que aumenta los costos operativos para la producción a gran escala.

Elegir el Método PVD Correcto

Seleccionar la técnica PVD apropiada depende completamente del material que se deposita y de las propiedades deseadas de la película final.

- Si su enfoque principal es la simplicidad y la velocidad para metales puros con puntos de fusión más bajos: La Evaporación Térmica es a menudo la opción más directa y rentable.

- Si su enfoque principal es depositar aleaciones complejas, cerámicas o materiales de alto punto de fusión: El Sputtering ofrece un control superior sobre la composición y funciona con una gama mucho más amplia de materiales fuente.

- Si su enfoque principal es crear películas densas con una fuerte adhesión al sustrato: El Sputtering generalmente produce películas que se adhieren mejor y están más densamente empaquetadas que las obtenidas por evaporación térmica.

Comprender estos mecanismos fundamentales le permite seleccionar la herramienta precisa necesaria para diseñar materiales a escala atómica.

Tabla Resumen:

| Método PVD | Mecanismo Clave | Mejor Para | Ventaja Clave |

|---|---|---|---|

| Evaporación Térmica | Calentar el material fuente para vaporizar (hervir/sublimar) | Metales puros con puntos de fusión más bajos | Simplicidad y velocidad |

| Sputtering | Bombardeo iónico para expulsar átomos de un objetivo | Aleaciones complejas, cerámicas, materiales de alto punto de fusión | Control superior sobre la composición y adhesión de la película |

¿Listo para Diseñar a Nanoescala?

PVD es la clave para crear películas delgadas de alto rendimiento y alta pureza para sus aplicaciones más exigentes. Ya sea que necesite la simplicidad de la evaporación térmica o las capacidades avanzadas del sputtering, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Comuníquese con nuestros expertos hoy para discutir cómo nuestras soluciones PVD pueden mejorar su investigación y desarrollo. Permita que KINTEK, su socio en equipos de laboratorio avanzados, le ayude a lograr precisión a nivel atómico.

Póngase en Contacto con Nuestro Equipo

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad