En esencia, el proceso de Deposición Física de Vapor (PVD) por plasma es una técnica de alto vacío para aplicar un recubrimiento excepcionalmente delgado pero muy duradero a un material. Funciona transformando un material de recubrimiento sólido en vapor utilizando un plasma de alta energía, que luego viaja a través del vacío y se condensa sobre el objeto objetivo, construyendo la nueva superficie átomo por átomo. Este método no es una reacción química, sino una transferencia puramente física de material.

El PVD se entiende mejor no como un simple recubrimiento, sino como una forma de ingeniería de superficies. Permite mejorar fundamentalmente las propiedades superficiales de un sustrato, como su dureza, color o fricción, sin cambiar el material central en sí.

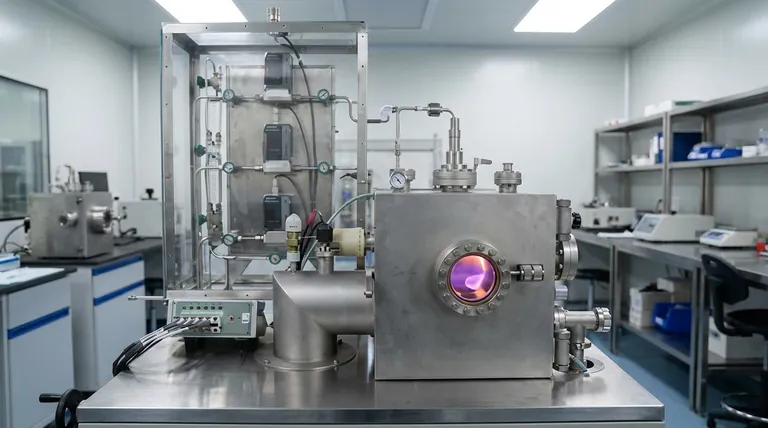

¿Cómo funciona el PVD de plasma? Un desglose paso a paso

El proceso PVD tiene lugar dentro de una cámara de vacío sellada y se puede dividir en cuatro etapas críticas. Cada paso se controla con precisión para lograr las propiedades de película deseadas.

El entorno de vacío

Primero, el objeto a recubrir (el sustrato) y el material de recubrimiento sólido (el blanco o diana) se colocan dentro de una cámara. Se extrae casi todo el aire para crear un alto vacío, lo que evita la contaminación por gases atmosféricos y permite que los átomos vaporizados viajen libremente.

Generación del plasma

A continuación, se introduce un gas (típicamente uno inerte como el Argón) en la cámara. Se aplica un voltaje eléctrico de alta potencia, que arranca electrones de los átomos de gas y crea un estado de la materia brillante y de alta energía conocido como plasma.

Vaporización del material objetivo

Los iones cargados positivamente dentro de este plasma son acelerados por el campo eléctrico e impactan contra el material objetivo cargado negativamente. Este bombardeo de alta energía es lo suficientemente potente como para desprender átomos individuales o pequeños grupos de átomos del objetivo, un proceso conocido como pulverización catódica (sputtering). Estos átomos vaporizados ahora son libres de viajar dentro de la cámara.

Deposición sobre el sustrato

Los átomos vaporizados del objetivo viajan en línea recta a través del vacío hasta que golpean el sustrato. Al contacto, se condensan nuevamente en estado sólido, formando una película delgada, densa y altamente adherente que se acumula capa por capa. El resultado es un recubrimiento que imita perfectamente el acabado superficial del sustrato.

Comprensión de las compensaciones y limitaciones

Si bien el PVD es una tecnología potente, no es la solución para todas las aplicaciones. Comprender sus limitaciones inherentes es clave para tomar una decisión informada.

Dependencia de la línea de visión

El proceso PVD depende fundamentalmente de la línea de visión. Los átomos vaporizados viajan en línea recta desde el objetivo hasta el sustrato. Esto dificulta recubrir uniformemente formas complejas con huecos profundos, agujeros o superficies internas sin sistemas sofisticados de rotación de piezas.

La preparación del sustrato es fundamental

El recubrimiento PVD final es extremadamente delgado y replicará con precisión la textura de la superficie sobre la que se aplica. Cualquier imperfección, rasguño o defecto en el sustrato será visible en el producto final. Lograr un acabado de alta calidad requiere una superficie preparada impecablemente.

No es ideal para recubrimientos gruesos

El PVD sobresale en la creación de películas muy delgadas, típicamente medidas en micras o incluso nanómetros. Aunque son extremadamente duraderas para su grosor, el proceso no es eficiente para construir capas protectoras gruesas, donde procesos como el rociado térmico o la galvanoplastia podrían ser más adecuados.

Aplicaciones comunes: Dónde destaca el PVD

La combinación única de durabilidad y precisión del PVD lo hace invaluable en una amplia gama de industrias tanto para fines funcionales como estéticos.

Recubrimientos funcionales

En la industria aeroespacial y la fabricación, el PVD se utiliza para mejorar la dureza y reducir la fricción de herramientas de corte, taladros y componentes de motores. También crea barreras de difusión que protegen las piezas de altas temperaturas y ataques químicos.

Acabados decorativos

El PVD proporciona acabados metálicos brillantes y duraderos para productos de consumo. Se utiliza ampliamente en joyería, herrajes para cocinas y baños, y accesorios arquitectónicos para crear un acabado mucho más resistente a los arañazos y al deslustre que el plateado tradicional.

Electrónica y óptica avanzadas

La precisión del PVD es esencial en la fabricación de semiconductores, paneles solares de película delgada y vidrios con bajo índice de emisividad. Permite la deposición de capas específicas que controlan el flujo de electricidad o la reflexión y transmisión de la luz.

Tomar la decisión correcta para su proyecto

Elegir un tratamiento superficial requiere alinear las capacidades de la tecnología con su objetivo principal.

- Si su enfoque principal es la máxima dureza superficial y resistencia al desgaste: El PVD es una excelente opción para extender la vida útil de herramientas y componentes mecánicos de alto desgaste.

- Si su enfoque principal es un acabado decorativo duradero y de alta gama: El PVD ofrece un amplio espectro de colores con una longevidad superior en comparación con la mayoría de los otros métodos de acabado.

- Si su enfoque principal es recubrir geometrías internas complejas: Debe investigar procesos alternativos como la Deposición Química de Vapor (CVD), que utiliza un gas que puede penetrar y recubrir superficies que no están en la línea de visión.

En última instancia, el PVD de plasma le permite diseñar el rendimiento superficial preciso que exige su producto.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (Alto Vacío) |

| Grosor del recubrimiento | Películas delgadas (micras a nanómetros) |

| Uso principal | Ingeniería de superficies para dureza, color y resistencia al desgaste |

| Limitación clave | Recubrimiento por línea de visión; las geometrías complejas son un desafío |

| Aplicaciones comunes | Herramientas de corte, acabados decorativos, semiconductores, óptica |

¿Listo para diseñar propiedades superficiales superiores para sus productos? El proceso PVD de plasma puede proporcionar los recubrimientos duraderos y de alto rendimiento que su laboratorio u operación de fabricación necesita. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de ingeniería de superficies. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr recubrimientos precisos y confiables para herramientas, componentes y bienes de consumo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura