En su esencia, el principio de la deposición por haz de electrones es un proceso de transformación física donde un haz de electrones de alta energía calienta un material fuente hasta el punto de evaporación. Este material vaporizado viaja luego a través de un vacío y se condensa sobre un objeto objetivo, o sustrato, formando una película delgada altamente uniforme. Todo el proceso se gestiona mediante un control informático preciso sobre factores como el nivel de vacío y la tasa de deposición para lograr características de recubrimiento específicas.

La deposición por haz de electrones es una técnica versátil de Deposición Física de Vapor (PVD) valorada por su velocidad y flexibilidad de materiales. Su eficacia depende de la transformación de una fuente sólida en un vapor utilizando un haz de electrones enfocado, y la calidad final de la película está fuertemente influenciada por el control del proceso y mejoras opcionales como la asistencia iónica.

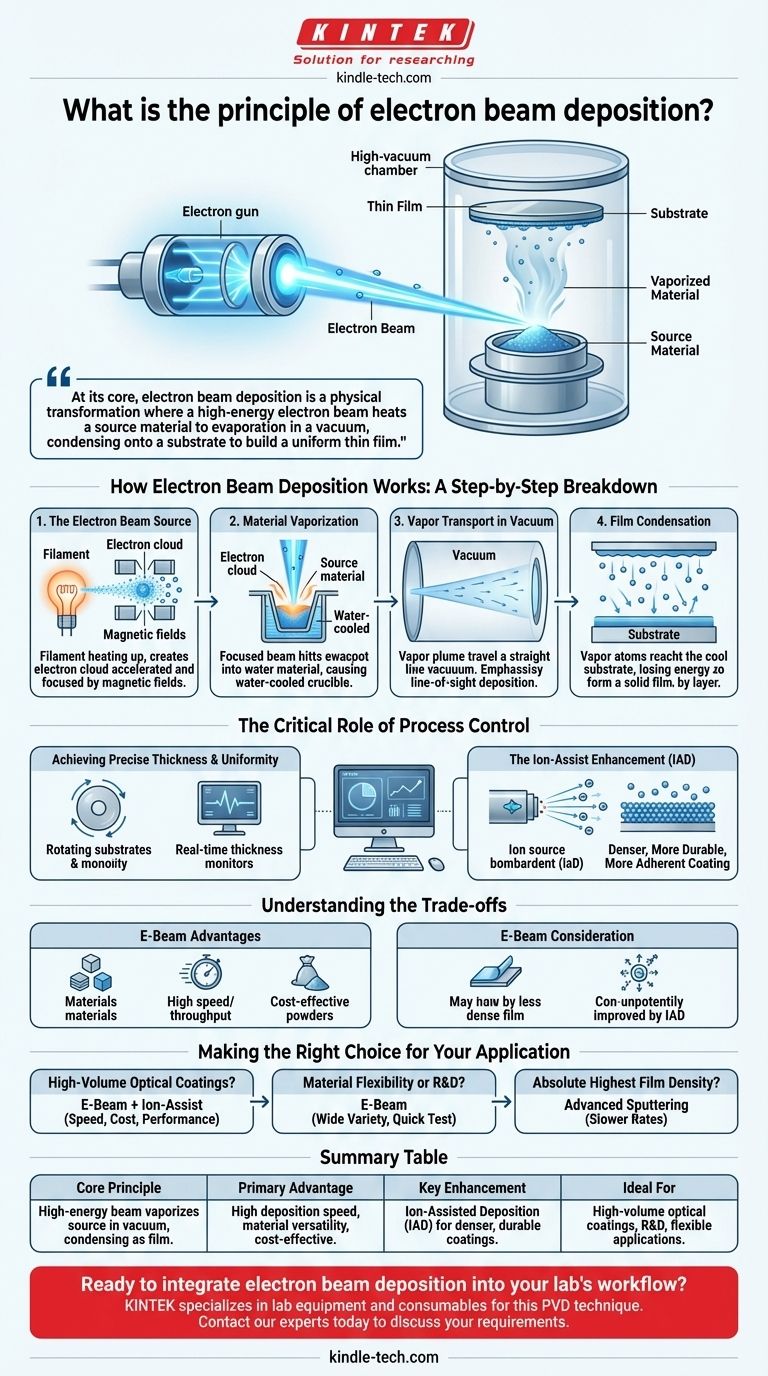

Cómo funciona la deposición por haz de electrones: un desglose paso a paso

Para comprender su aplicación, primero debemos desglosar el proceso físico central en sus distintas etapas. Cada paso es crítico para formar una película delgada de alta calidad.

La fuente del haz de electrones

El proceso comienza en un cañón de electrones, donde se calienta un filamento para producir una nube de electrones. Estos electrones son luego acelerados por alto voltaje y enfocados en un haz estrecho utilizando campos magnéticos.

Vaporización del material

Este haz de electrones de alta energía se dirige hacia el material fuente, a menudo contenido en un crisol de cobre refrigerado por agua. La energía intensa y localizada de los electrones calienta el material más allá de su punto de fusión y hasta su punto de evaporación o sublimación, creando una columna de vapor.

Transporte de vapor en vacío

Toda esta operación tiene lugar en una cámara de alto vacío. El vacío es crucial porque elimina las moléculas de aire, permitiendo que el material vaporizado viaje en línea recta y sin impedimentos desde la fuente hasta el sustrato. Esto se conoce como deposición en línea de visión.

Condensación de la película

Cuando los átomos o moléculas de vapor alcanzan la superficie relativamente fría del sustrato (como una lente óptica o una oblea semiconductora), pierden energía y se condensan de nuevo a un estado sólido. Esta acumulación lenta y controlada construye la capa de película delgada capa por capa.

El papel crítico del control del proceso

Simplemente evaporar y condensar material no es suficiente. El verdadero valor de la deposición por haz de electrones proviene de la capacidad de controlar con precisión las propiedades de la película.

Lograr un espesor y uniformidad precisos

Las computadoras controlan meticulosamente la potencia del haz de electrones, lo que dicta la tasa de evaporación. Al rotar los sustratos y monitorear el espesor de la película en tiempo real, se pueden lograr recubrimientos altamente uniformes con espesores preespecificados en múltiples objetos en un solo lote.

La mejora con asistencia iónica (IAD)

Para mejorar las propiedades físicas del recubrimiento, el proceso puede mejorarse con un sistema de Deposición Asistida por Iones (IAD). Una fuente de iones separada bombardea el sustrato con iones de baja energía a medida que crece la película, lo que transfiere energía extra a los átomos que se condensan. Esto da como resultado un recubrimiento más denso, más duradero y más adherente con una tensión interna reducida.

Comprendiendo las compensaciones

Ninguna técnica es perfecta para todos los escenarios. La deposición por haz de electrones se elige por ventajas específicas, pero es importante comprender su contexto en relación con otros métodos como la pulverización catódica con magnetrón.

Ventaja: versatilidad y costo del material

El haz de electrones puede evaporar una amplia gama de materiales, incluidos metales y compuestos dieléctricos. Esta es una ventaja significativa sobre la pulverización catódica, que requiere que el material fuente se fabrique en un "objetivo" específico y a menudo costoso. El haz de electrones puede usar polvos o gránulos menos costosos directamente.

Ventaja: velocidad de deposición

En escenarios de lotes, la deposición por haz de electrones es a menudo mucho más rápida que la pulverización catódica. Este mayor rendimiento la hace excepcionalmente adecuada para aplicaciones comerciales de alto volumen, particularmente en la industria óptica.

Consideración: densidad y adhesión de la película

Un proceso estándar de haz de electrones puede producir películas menos densas que las producidas por pulverización catódica. Esta es la razón principal por la que la Deposición Asistida por Iones se combina tan frecuentemente con el haz de electrones. La IAD cierra eficazmente esta brecha de rendimiento, permitiendo que el haz de electrones ofrezca tanto velocidad como una estructura de película de alta calidad.

Tomar la decisión correcta para su aplicación

Seleccionar un método de deposición requiere alinear las capacidades del proceso con el objetivo final de su proyecto.

- Si su enfoque principal son los recubrimientos ópticos de alto volumen: El haz de electrones con asistencia iónica es un estándar de la industria, que ofrece un excelente equilibrio entre velocidad, costo y propiedades de película de alto rendimiento.

- Si su enfoque principal es la flexibilidad de materiales o I+D: El haz de electrones proporciona la capacidad de probar y depositar rápidamente una amplia variedad de materiales sin el alto costo y el tiempo de espera de obtener objetivos de pulverización catódica personalizados.

- Si su enfoque principal es la densidad de película más alta absoluta sin una fuente de asistencia: Algunas técnicas avanzadas de pulverización catódica pueden tener una ventaja, pero generalmente vienen con el costo de tasas de deposición más lentas y opciones de materiales más limitadas.

En última instancia, comprender el principio de la deposición por haz de electrones revela que es una herramienta potente y adaptable para crear películas delgadas avanzadas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Un haz de electrones de alta energía vaporiza un material fuente en vacío, que luego se condensa sobre un sustrato para formar una película delgada. |

| Ventaja principal | Alta velocidad de deposición y versatilidad de materiales, utilizando polvos o gránulos rentables. |

| Mejora clave | Se puede utilizar la Deposición Asistida por Iones (IAD) para crear recubrimientos más densos y duraderos. |

| Ideal para | Recubrimientos ópticos de alto volumen, I+D y aplicaciones que requieren flexibilidad de materiales. |

¿Listo para integrar la deposición por haz de electrones en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para aprovechar esta versátil técnica de PVD. Ya sea que esté ampliando la producción de recubrimientos ópticos o realizando I+D de materiales avanzados, nuestras soluciones le ayudan a lograr películas delgadas precisas y de alta calidad de manera eficiente. Contacte a nuestros expertos hoy para discutir cómo podemos satisfacer sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Qué son las técnicas de deposición por evaporación térmica? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Cuáles son las desventajas de la evaporación por haz de electrones? Alto costo, riesgos de seguridad y problemas de calidad de la película

- ¿Cuáles son los peligros de la evaporación? Evite fallos en el proceso y contaminación del material

- ¿Qué es el recubrimiento por evaporación? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuál es la física de la evaporación por haz de electrones? Aprovechando la energía de precisión para películas delgadas superiores

- ¿Cuál es la fuente de la evaporación al vacío? Energía y vacío para recubrimientos de alta pureza

- ¿Cuáles son las ventajas de la evaporación por haz de electrones (e-beam) sobre la evaporación térmica? Lograr mayor pureza y versatilidad