En su esencia, el principio de la Deposición Química de Vapor Metalorgánico (MOCVD) es un proceso altamente controlado para el crecimiento de películas delgadas cristalinas de alta pureza. Funciona introduciendo moléculas de gas específicas, conocidas como precursores metalorgánicos, en una cámara de reacción donde se descomponen sobre un sustrato calentado. Esta reacción química deposita meticulosamente una película sólida delgada, átomo por átomo, formando una estructura cristalina perfecta esencial para dispositivos electrónicos y fotónicos de alto rendimiento.

El desafío central en la fabricación avanzada no es solo depositar material, sino construir capas monocristalinas impecables sobre un sustrato. MOCVD resuelve esto utilizando precursores químicos volátiles que están diseñados para reaccionar y descomponerse solo en la superficie caliente del sustrato, lo que permite un método preciso y escalable para crear películas epitaxiales.

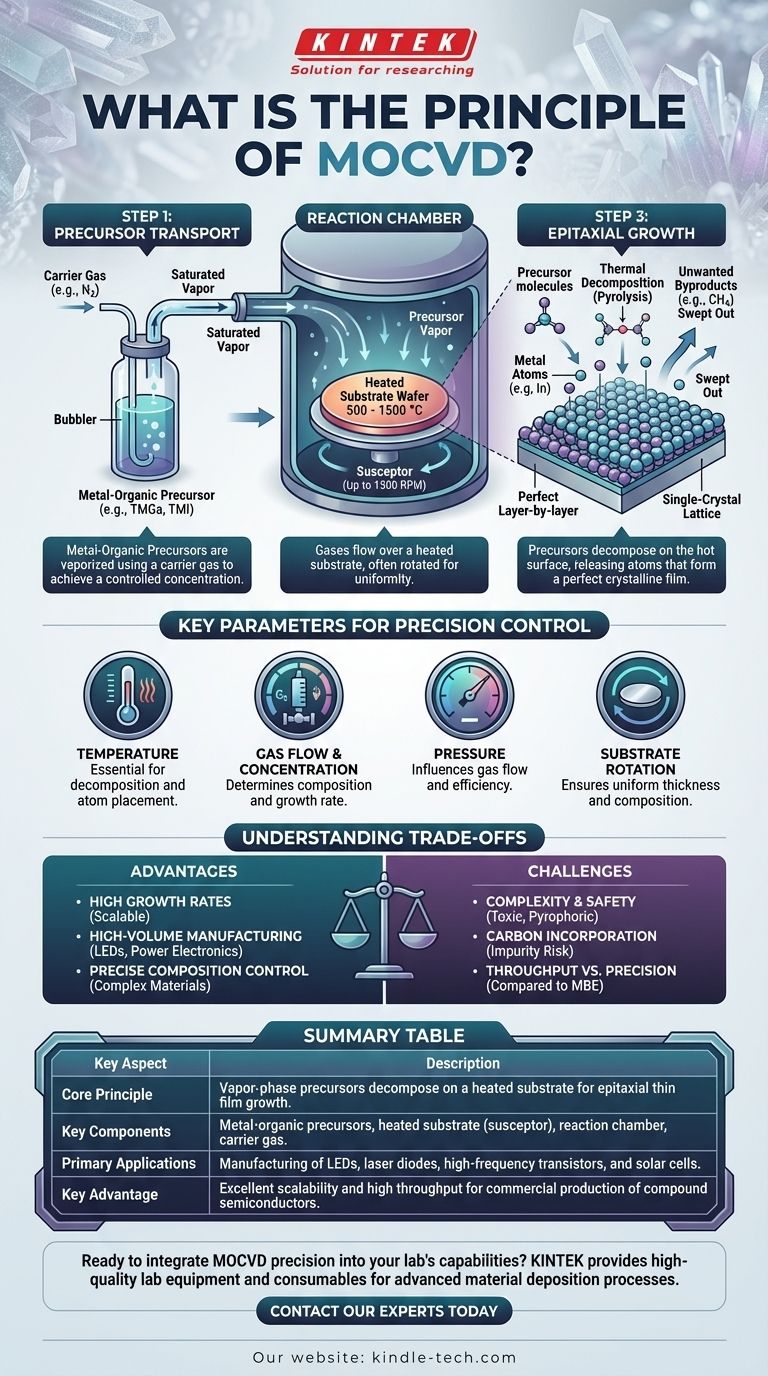

Deconstruyendo el proceso MOCVD

MOCVD es una subcategoría especializada de una tecnología más amplia conocida como Deposición Química de Vapor (CVD). Comprender el principio general de CVD es el primer paso para dominar los detalles específicos de MOCVD.

La base: Deposición Química de Vapor (CVD)

En cualquier proceso CVD, los gases reactivos se pasan sobre un sustrato calentado. El calor proporciona la energía necesaria para desencadenar una reacción química. Esta reacción hace que se forme y deposite un material sólido sobre la superficie del sustrato, mientras que cualquier subproducto no deseado se elimina mediante el flujo de gas.

El "MO" en MOCVD: Precursores metalorgánicos

Lo que hace que MOCVD sea único son los gases fuente específicos que utiliza. Estos son precursores metalorgánicos, que son moléculas que contienen un átomo de metal deseado (como galio, indio o aluminio) unido químicamente a grupos moleculares orgánicos.

La propiedad crítica de estos precursores es su volatilidad. Se pueden convertir fácilmente en vapor a bajas temperaturas, lo que permite transportarlos con precisión utilizando un gas portador.

Paso 1: Transporte del precursor

El proceso comienza transportando los precursores al reactor. Esto a menudo se realiza utilizando un dispositivo llamado burbujeador.

Un gas portador (como hidrógeno o nitrógeno) se burbujea a través de la fuente metalorgánica líquida. A medida que burbujea, se satura con el vapor del precursor, transportando una concentración controlada del material reactivo a la cámara de reacción.

Paso 2: La cámara de reacción

Dentro de la cámara, una oblea de sustrato se asienta sobre una plataforma calentada, conocida como susceptor. Las temperaturas del sustrato son altas, típicamente oscilando entre 500 y 1500 grados Celsius.

Los gases precursores, mezclados con otros reactivos necesarios, se inyectan en la cámara y fluyen uniformemente a través del sustrato calentado. Para asegurar esta uniformidad, el sustrato a menudo se rota a altas velocidades.

Paso 3: Reacción superficial y crecimiento epitaxial

Cuando los precursores calientes tocan el sustrato mucho más caliente, sufren pirólisis, o descomposición térmica. Los enlaces químicos se rompen.

Los átomos de metal deseados se liberan y se depositan sobre la superficie del sustrato. Debido a que el sustrato es un monocristal, los átomos depositados se organizan para seguir su red cristalina existente, extendiendo la estructura perfectamente. Esta replicación capa por capa se llama crecimiento epitaxial.

Los componentes orgánicos restantes y otros subproductos permanecen en estado gaseoso y son expulsados de la cámara, dejando una película delgada pura y cristalina.

Los parámetros clave para un control de precisión

La calidad y las propiedades de la película cultivada mediante MOCVD dependen del control riguroso de varias variables del proceso. Estas se monitorean en tiempo real para garantizar la reproducibilidad y el rendimiento.

Temperatura

La temperatura es el principal motor de la reacción química. Debe ser lo suficientemente alta para descomponer eficientemente los precursores, pero optimizada para asegurar que los átomos tengan suficiente energía para encontrar su lugar adecuado en la red cristalina, minimizando los defectos.

Flujo y concentración de gas

La velocidad de flujo del gas portador a través del burbujeador, junto con la temperatura del burbujeador, determina con precisión la concentración de reactivos entregados a la cámara. Esto controla directamente la composición química de la película y su velocidad de crecimiento.

Presión

MOCVD a menudo se realiza a presiones que van desde el vacío bajo hasta la presión casi atmosférica. La presión dentro de la cámara influye en la dinámica del flujo de gas y en el camino libre medio de las moléculas, afectando la uniformidad y eficiencia del proceso de deposición.

Rotación del sustrato

La rotación del sustrato a velocidades de hasta 1500 RPM es crucial para la producción a gran escala. Promedia cualquier variación menor en la temperatura o el flujo de gas a través de la oblea, asegurando que la película resultante tenga un espesor y una composición altamente uniformes.

Comprendiendo las compensaciones

Aunque potente, MOCVD no está exento de desafíos. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Complejidad y seguridad

Los precursores metalorgánicos suelen ser altamente tóxicos, inflamables y pirofóricos (se encienden espontáneamente al contacto con el aire). En consecuencia, los reactores MOCVD requieren sistemas sofisticados de manejo de gases y de seguridad con enclavamiento, lo que aumenta su complejidad y costo.

Incorporación de carbono

Debido a que los precursores contienen grupos orgánicos (a base de carbono), existe el riesgo de que átomos de carbono extraviados se incorporen a la película en crecimiento como una impureza. Esto puede afectar negativamente las propiedades electrónicas u ópticas del material, y las condiciones del proceso deben ajustarse cuidadosamente para minimizarlo.

Rendimiento vs. precisión

En comparación con técnicas de ultra alto vacío como la Epitaxia de Haces Moleculares (MBE), MOCVD ofrece velocidades de crecimiento significativamente más altas y es más fácil de escalar para manejar múltiples obleas a la vez. Esto lo convierte en la opción dominante para la fabricación de alto volumen. La compensación es que MBE puede, en algunas aplicaciones de investigación específicas, ofrecer un control aún más fino a nivel de capa monoatómica.

Tomar la decisión correcta para su objetivo

La decisión de utilizar MOCVD está impulsada por la necesidad de materiales cristalinos de alta calidad, a menudo a escala comercial.

- Si su enfoque principal es la fabricación de semiconductores compuestos de alto volumen: MOCVD es el estándar de la industria para crear LED, diodos láser y electrónica de potencia debido a su alto rendimiento y escalabilidad.

- Si su enfoque principal es el crecimiento de sistemas de materiales complejos con composición precisa: MOCVD proporciona un excelente control sobre el dopaje y la composición de la aleación, lo que lo hace ideal para materiales como el nitruro de galio (GaN) o el arseniuro de galio (GaAs).

- Si su enfoque principal es equilibrar la calidad con la eficiencia de producción: MOCVD representa el equilibrio óptimo entre lograr un crecimiento epitaxial de alta calidad y las demandas prácticas de fabricación.

En última instancia, el principio de MOCVD proporciona un conjunto de herramientas químicas potente y escalable para construir la base cristalina de los dispositivos electrónicos y fotónicos de próxima generación.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Los precursores en fase de vapor se descomponen sobre un sustrato calentado para el crecimiento epitaxial de películas delgadas. |

| Componentes clave | Precursores metalorgánicos, sustrato calentado (susceptor), cámara de reacción, gas portador. |

| Aplicaciones principales | Fabricación de LED, diodos láser, transistores de alta frecuencia y células solares. |

| Ventaja clave | Excelente escalabilidad y alto rendimiento para la producción comercial de semiconductores compuestos. |

¿Listo para integrar la precisión de MOCVD en las capacidades de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos avanzados de deposición de materiales como MOCVD. Ya sea que esté ampliando la producción o superando los límites de la I+D, nuestra experiencia garantiza que tenga las herramientas confiables necesarias para el éxito.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y fabricación de películas delgadas.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico

- ¿Cuáles son las principales ventajas del método CVD para el cultivo de diamantes? Ingeniería de Gemas y Componentes de Alta Pureza

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura