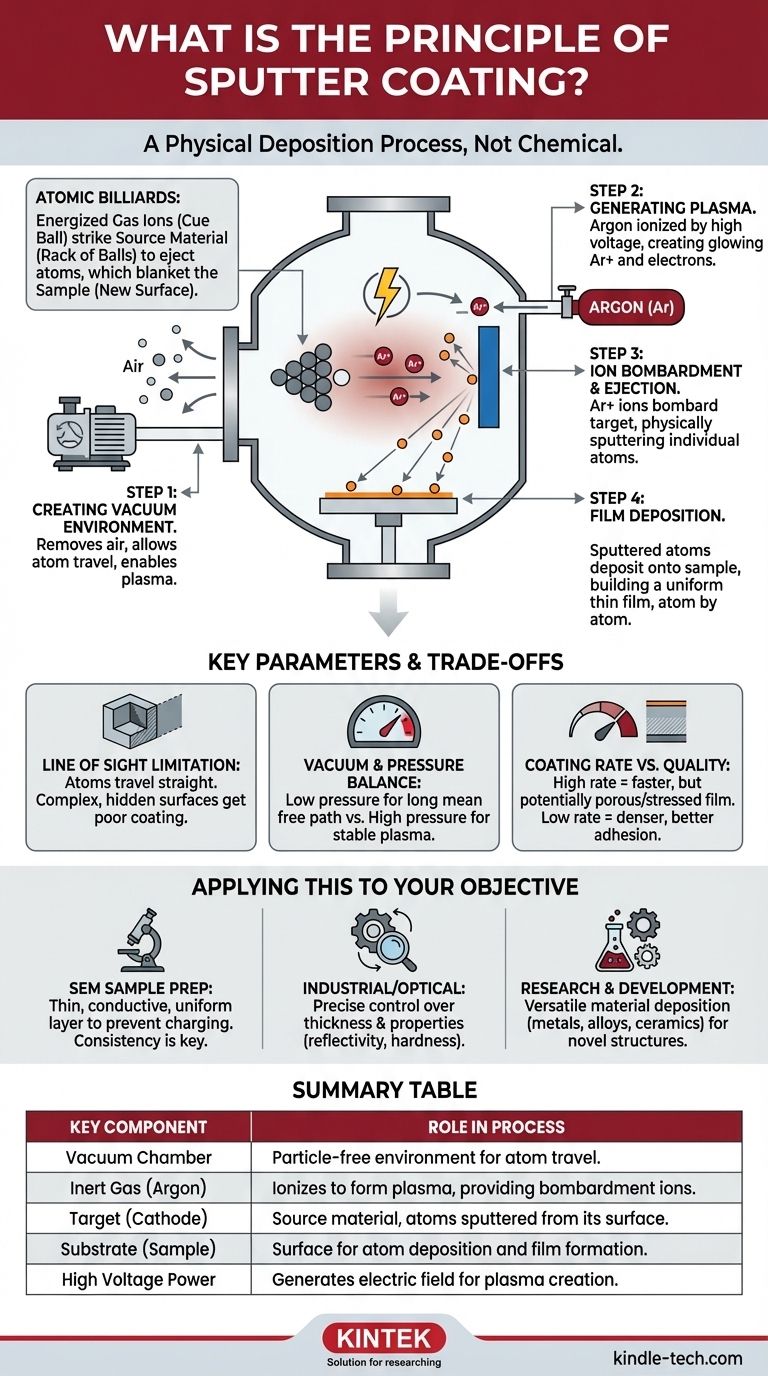

En esencia, el recubrimiento por pulverización catódica es un proceso de deposición física, no química. Dentro de una cámara de vacío, iones de alta energía, generalmente de un gas inerte como el argón, son acelerados hacia un material fuente llamado "objetivo". Este bombardeo actúa como una lijadora microscópica, expulsando o "pulverizando" físicamente átomos individuales del objetivo, los cuales luego viajan y se depositan en una muestra cercana, formando una película excepcionalmente delgada y uniforme.

Piense en el recubrimiento por pulverización catódica no como una reacción química, sino como un juego de billar atómico microscópico. Al disparar iones de gas energizados (la bola blanca) contra un material fuente (el triángulo de bolas), usted está desalojando físicamente átomos que luego cubren su muestra para formar una nueva superficie.

La Mecánica de la Deposición por Pulverización Catódica

Para comprender por qué el recubrimiento por pulverización catódica se utiliza tan ampliamente, desde la preparación de muestras para microscopios electrónicos hasta la fabricación de microchips, debemos desglosar el proceso en sus pasos físicos esenciales.

Paso 1: Creación del Entorno de Vacío

Todo el proceso debe ocurrir en el vacío. Esto no es negociable por dos razones fundamentales.

Primero, elimina el aire y otras partículas que de otro modo colisionarían y dispersarían los átomos pulverizados, impidiendo que lleguen a la muestra (el "sustrato"). Segundo, se requiere un entorno de baja presión para generar y mantener el plasma necesario para el siguiente paso.

Paso 2: Generación del Plasma

Una vez establecido el vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, el más comúnmente argón (Ar).

Luego se aplica un alto voltaje, con el material objetivo actuando como electrodo negativo (el cátodo). Este potente campo eléctrico arranca electrones de los átomos de argón, creando un gas ionizado brillante conocido como plasma, que consiste en iones de argón positivos (Ar+) y electrones libres.

Paso 3: Bombardeo Iónico y Expulsión del Objetivo

Los iones de argón cargados positivamente (Ar+) son fuertemente atraídos y aceleran rápidamente hacia el objetivo cargado negativamente.

Al impactar, los iones transfieren su energía cinética al material objetivo. Si esta energía es suficiente, supera las fuerzas que unen los átomos del objetivo, haciendo que sean expulsados físicamente o "pulverizados" desde la superficie.

Paso 4: Deposición de la Película en el Sustrato

Los átomos expulsados del objetivo viajan en línea recta a través de la cámara de vacío hasta que golpean una superficie. Al colocar estratégicamente su muestra en esta trayectoria, se asegura de que estos átomos aterricen sobre ella.

Este proceso se acumula, átomo por átomo, para formar una película delgada, densa y altamente uniforme sobre la superficie del sustrato. Debido a que los átomos depositados tienen una energía térmica muy baja, este método es excelente para recubrir materiales sensibles al calor, como especímenes biológicos.

Comprensión de Parámetros Clave y Compensaciones

La calidad y el éxito del recubrimiento por pulverización catódica dependen de un delicado equilibrio de factores competitivos. Comprender estas compensaciones es crucial para la solución de problemas y para lograr los resultados deseados.

La Limitación de la "Línea de Visión"

La pulverización catódica es fundamentalmente un proceso de "línea de visión". Los átomos viajan en línea recta desde el objetivo hasta el sustrato.

Esto significa que los objetos tridimensionales complejos con zanjas profundas, ángulos agudos o superficies ocultas pueden no recibir un recubrimiento uniforme. Las áreas en la "sombra" del flujo atómico se recubrirán ligeramente o no se recubrirán en absoluto.

El Equilibrio de Vacío y Presión

La presión del gas dentro de la cámara es un parámetro crítico. Debe ser lo suficientemente baja para permitir que los átomos pulverizados viajen libremente hasta el sustrato (un camino libre medio largo).

Sin embargo, la presión también debe ser lo suficientemente alta para mantener un plasma estable. Si la presión es demasiado baja, no habrá suficientes átomos de argón para ionizar y el proceso de pulverización catódica se detendrá. Este equilibrio es un desafío operativo clave.

Tasa de Recubrimiento vs. Calidad de la Película

Puede aumentar la tasa de pulverización catódica aumentando la potencia (voltaje) o la presión del gas. Sin embargo, esto a menudo tiene un costo.

Una tasa de deposición muy alta a veces puede conducir a una película menos densa, más porosa o más tensa. Para aplicaciones que requieren máxima densidad y adhesión, una tasa de deposición más lenta y controlada suele ser superior.

Pureza del Material Objetivo

La película final es una réplica directa del material fuente. Cualquier impureza presente en el objetivo se pulverizará junto con los átomos deseados y se incorporará a su recubrimiento. Para aplicaciones de alta pureza, es esencial utilizar un objetivo de alta pureza.

Aplicando Esto a Su Objetivo

Comprender el principio le ayuda a seleccionar y solucionar problemas del proceso para sus necesidades específicas. El objetivo dicta los parámetros más importantes.

- Si su enfoque principal es la Preparación de Muestras SEM: Su objetivo es una capa delgada, uniforme y conductora para prevenir la carga, por lo que la consistencia y la cobertura total en la superficie de visualización son primordiales.

- Si su enfoque principal son los Recubrimientos Industriales u Ópticos: Su objetivo es un control preciso del espesor, la uniformidad y las propiedades del material (como la reflectividad o la dureza), lo que requiere una gestión estricta de la potencia, la presión y el tiempo de deposición.

- Si su enfoque principal es la Investigación y Desarrollo: Su objetivo es la versatilidad, por lo que aprovechar la capacidad de la pulverización catódica para depositar una amplia gama de materiales, incluidos metales, aleaciones y cerámicas, para crear nuevas estructuras en capas es la ventaja clave.

Al dominar estos principios físicos, usted pasa de simplemente usar una herramienta a diseñar estratégicamente superficies átomo por átomo.

Tabla Resumen:

| Componente Clave | Función en el Proceso |

|---|---|

| Cámara de Vacío | Crea un entorno libre de partículas para el viaje sin obstáculos de los átomos. |

| Gas Inerte (Argón) | Se ioniza para formar plasma, proporcionando iones para el bombardeo del objetivo. |

| Objetivo (Cátodo) | Material fuente; los átomos se pulverizan desde su superficie. |

| Sustrato (Muestra) | Superficie donde se depositan los átomos pulverizados para formar la película delgada. |

| Fuente de Alto Voltaje | Genera el campo eléctrico para crear y mantener el plasma. |

¿Listo para Diseñar Superficies a Nivel Atómico?

Comprender el principio del recubrimiento por pulverización catódica es el primer paso. Aplicarlo eficazmente en su laboratorio es el siguiente. KINTEK se especializa en proporcionar equipos de pulverización catódica y consumibles de alta calidad adaptados a su aplicación específica, ya sea:

- Preparación Impecable de Muestras SEM: Logre recubrimientos conductores consistentes para eliminar la carga y mejorar la claridad de la imagen.

- Investigación Avanzada de Películas Delgadas: Deposite una amplia gama de metales puros, aleaciones y cerámicas para sus proyectos de I+D.

- Recubrimientos Ópticos e Industriales Duraderos: Obtenga un control preciso sobre las propiedades de la película, como la dureza y la reflectividad.

Nuestros expertos pueden ayudarle a seleccionar el equipo y los parámetros adecuados para optimizar su proceso. Contáctenos hoy para discutir cómo un equipo de pulverización catódica KINTEK puede avanzar en su trabajo.

Obtener una Consulta Gratuita →

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma