La calcinación es un proceso de calentamiento a alta temperatura utilizado para provocar un cambio químico en los minerales y otros materiales sólidos. Su propósito principal es eliminar componentes volátiles, como dióxido de carbono o agua, del mineral. Por ejemplo, calentar piedra caliza (carbonato de calcio) expulsa el gas dióxido de carbono, dejando cal (óxido de calcio).

El propósito central de la calcinación no es simplemente calentar un mineral, sino inducir su descomposición térmica. Esto purifica y concentra el mineral, haciéndolo más poroso y químicamente adecuado para la siguiente etapa de extracción de metales, que suele ser la reducción.

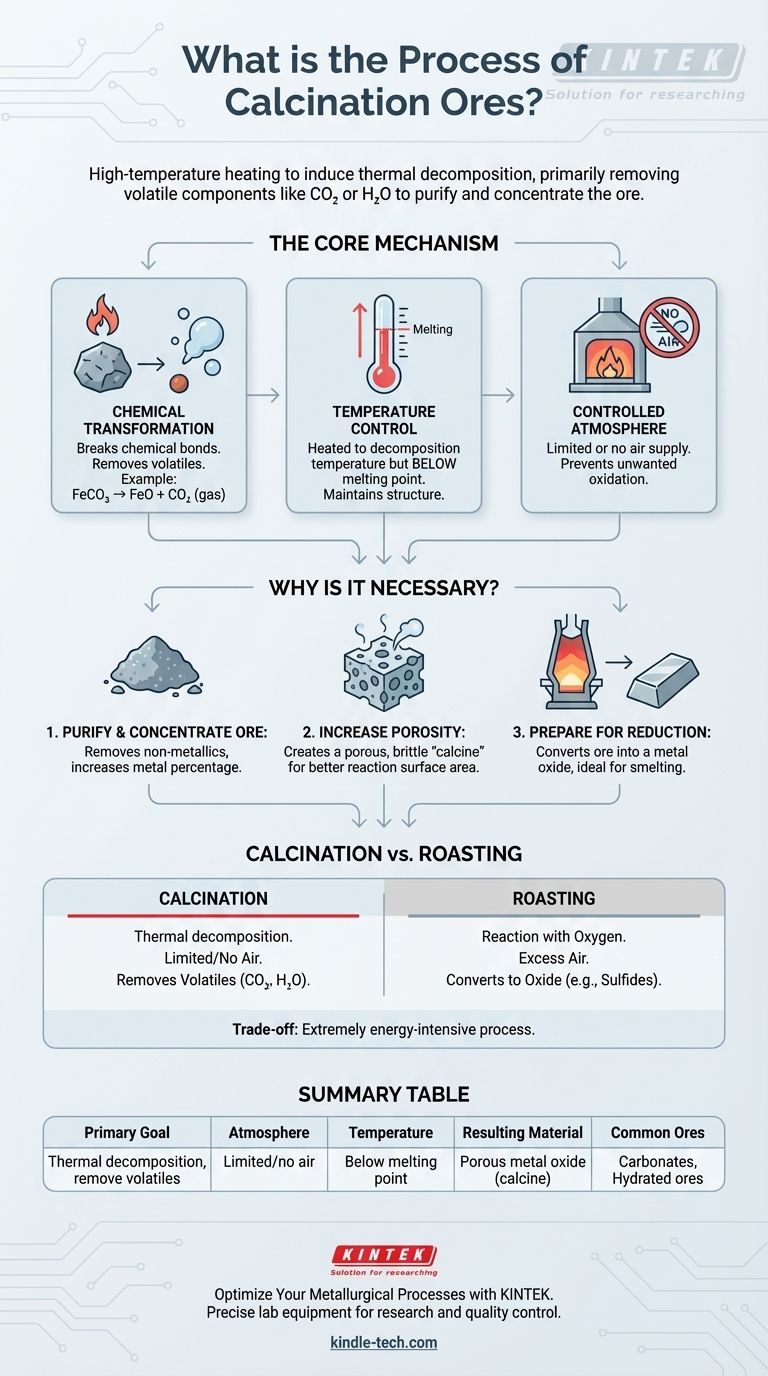

El Mecanismo Central: ¿Qué sucede durante la calcinación?

La calcinación es un proceso fundamental en la metalurgia y la ciencia de los materiales. Comprender su mecanismo central requiere observar la reacción química, el papel de la temperatura y las condiciones atmosféricas específicas utilizadas.

La Transformación Química

El calor aplicado durante la calcinación proporciona la energía necesaria para romper los enlaces químicos dentro del mineral. Esto hace que el material se descomponga en dos o más sustancias más simples.

Un resultado principal es la eliminación de un componente volátil, que escapa como gas, dejando un sólido más concentrado. Ejemplos comunes para diferentes tipos de minerales incluyen:

- Minerales de Carbonato:

FeCO₃ (Siderita) → FeO (Óxido de Hierro(II)) + CO₂ (gas) - Minerales Hidratados:

Al₂O₃·2H₂O (Bauxita) → Al₂O₃ (Alúmina) + 2H₂O (gas)

El Papel Crítico de la Temperatura

El proceso requiere calentar el mineral a una temperatura lo suficientemente alta como para iniciar la descomposición, pero por debajo de su punto de fusión.

Si el mineral se fundiera, su estructura cambiaría por completo, frustrando el propósito de crear un sólido poroso y reactivo para la siguiente etapa. Cada mineral tiene una temperatura de descomposición específica que debe mantenerse con precisión.

La Atmósfera Controlada

Una característica definitoria de la calcinación es que típicamente se lleva a cabo en ausencia o con un suministro limitado de aire.

Esto evita la oxidación no deseada del mineral. El objetivo es puramente la descomposición, no una reacción con el oxígeno de la atmósfera.

¿Por qué la calcinación es un paso necesario?

Los metalurgistas no realizan este proceso intensivo en energía sin una buena razón. La calcinación cumple varias funciones críticas que hacen que la extracción posterior de metales sea más eficiente.

Para Purificar y Concentrar el Mineral

Al expulsar componentes como el agua y el dióxido de carbono, el proceso elimina sustancias no metálicas. Esto aumenta significativamente el porcentaje del metal deseado en el material restante, haciéndolo más concentrado.

Para Aumentar la Porosidad

A medida que los gases escapan del mineral sólido, dejan una red de pequeños poros. Esto hace que el material resultante, conocido como "calcina", sea mucho más poroso y quebradizo.

Esta mayor superficie es crucial porque permite que los gases reductores (como el monóxido de carbono en un alto horno) penetren y reaccionen con el mineral de manera más efectiva y rápida.

Para Preparar para la Fundición (Reducción)

En última instancia, la calcinación convierte el mineral en una forma —generalmente un óxido metálico— que es idealmente adecuada para la reducción. Un óxido poroso y concentrado es mucho más fácil de convertir en un metal puro que el mineral original y crudo.

Comprendiendo Distinciones Clave y Compromisos

Para comprender completamente la calcinación, es esencial distinguirla de un proceso similar y reconocer su principal desafío industrial.

Calcinación vs. Tostación

Estos dos términos a menudo se confunden, pero describen objetivos químicos fundamentalmente diferentes.

- La calcinación es una descomposición térmica, realizada en aire limitado o nulo. El objetivo es eliminar volátiles como H₂O o CO₂.

- La tostación es una reacción con oxígeno, realizada en exceso de aire. El objetivo es convertir un mineral (a menudo un sulfuro metálico) en un óxido metálico. Por ejemplo:

2ZnS + 3O₂ → 2ZnO + 2SO₂.

El Costo Energético

Calentar grandes cantidades de mineral a cientos o miles de grados Celsius es un proceso extremadamente intensivo en energía. El costo del combustible es un factor económico significativo en cualquier operación de fundición a gran escala y es el principal compromiso de este paso esencial.

Adaptando el Proceso a su Objetivo

El tratamiento térmico adecuado depende completamente de la naturaleza química del mineral que se está procesando.

- Si su enfoque principal son los minerales de carbonato o hidratados: La calcinación es el primer paso esencial para expulsar CO₂ o H₂O y producir el óxido metálico.

- Si su enfoque principal son los minerales de sulfuro: La tostación, no la calcinación, es el proceso correcto para convertir el sulfuro en un óxido reaccionando con oxígeno.

- Si su enfoque principal son los minerales de óxido que ya son puros: Es posible que no se necesite ninguno de los procesos, y el mineral puede pasar directamente a la reducción.

La calcinación es el paso preparatorio fundamental que transforma el mineral crudo en un material refinado listo para la creación final de metal puro.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Objetivo Principal | Descomposición térmica para eliminar componentes volátiles (ej., CO₂, H₂O) |

| Atmósfera | Aire limitado o nulo para prevenir oxidación no deseada |

| Temperatura | Calentado por debajo del punto de fusión del mineral |

| Material Resultante | Óxido metálico purificado y poroso (calcina) listo para la reducción |

| Tipos de Minerales Comunes | Minerales de carbonato (ej., piedra caliza) y minerales hidratados (ej., bauxita) |

Optimice sus Procesos Metalúrgicos con KINTEK

Comprender el tratamiento térmico preciso que requieren sus materiales es fundamental para una extracción y purificación eficiente de metales. Ya sea que sus operaciones involucren calcinación, tostación u otros procesos de alta temperatura, contar con el equipo de laboratorio adecuado es esencial para la investigación, el desarrollo y el control de calidad.

KINTEK se especializa en el suministro de hornos de laboratorio, reactores y consumibles robustos y precisos, diseñados para satisfacer las exigentes necesidades de los laboratorios de metalurgia y ciencia de materiales. Nuestro equipo garantiza un control preciso de la temperatura y las condiciones atmosféricas, ayudándole a lograr resultados consistentes y confiables.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden apoyar sus objetivos específicos de procesamiento de minerales y extracción de metales.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura