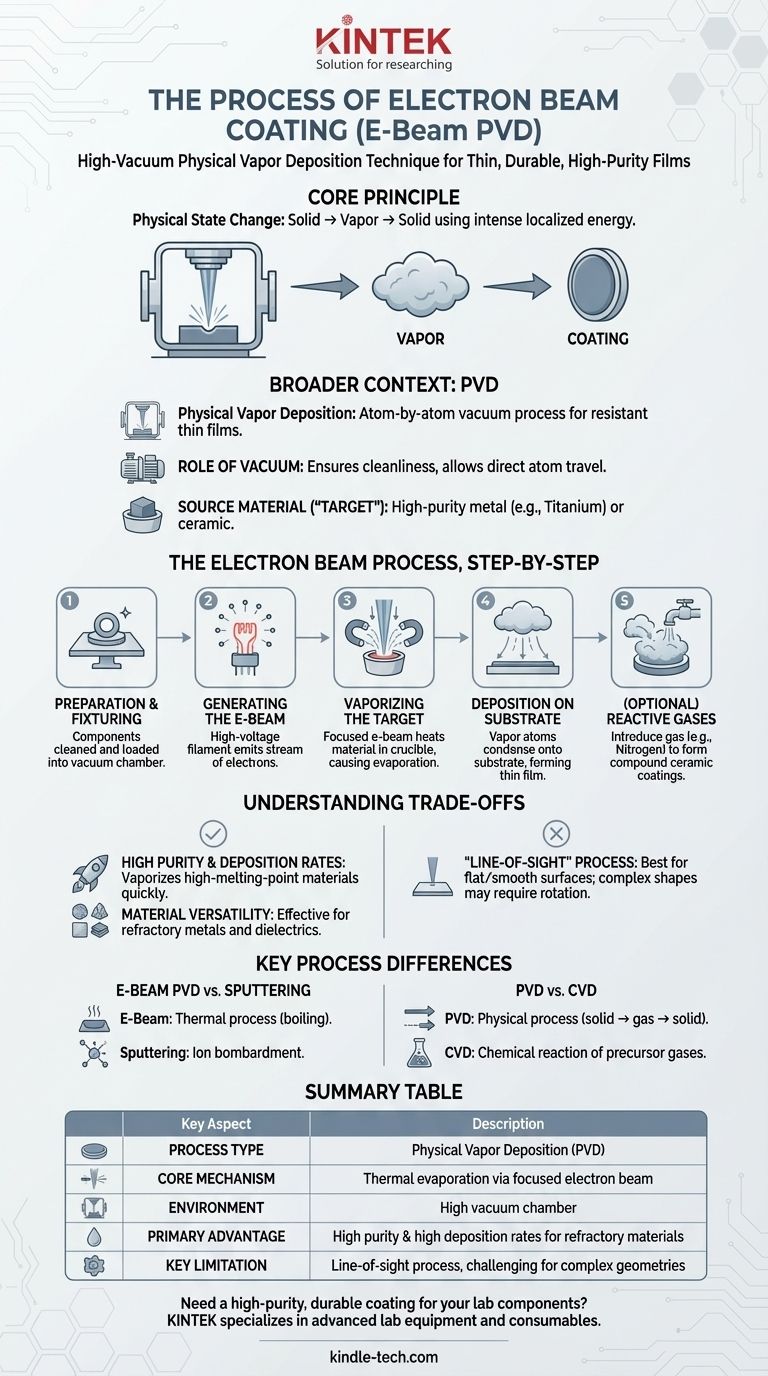

En esencia, el recubrimiento por haz de electrones es un proceso de alto vacío en el que se utiliza un potente haz de electrones enfocado para hacer hervir un material fuente sólido, convirtiéndolo directamente en vapor. Este vapor luego viaja a través del vacío y se condensa en la superficie de un objeto objetivo, formando una película extremadamente delgada, duradera y de alta pureza. Es un método específico y ampliamente utilizado dentro de una categoría más amplia de técnicas conocidas como Deposición Física de Vapor (PVD).

El principio central no es una reacción química, sino un cambio de estado físico. Un haz de electrones proporciona la energía intensa y localizada necesaria para transformar un material sólido en gas dentro de un vacío, el cual luego se resólidifica átomo por átomo como un recubrimiento preciso en la superficie de un componente.

Comprender el contexto más amplio: PVD

Para comprender completamente el recubrimiento por haz de electrones, primero debe comprender su tecnología principal, la Deposición Física de Vapor (PVD). Este proceso forma la base de cómo se aplica el recubrimiento.

¿Qué es la Deposición Física de Vapor (PVD)?

PVD se refiere a un conjunto de métodos de deposición al vacío utilizados para producir películas y recubrimientos delgados. En cualquier proceso PVD, un material sólido se vaporiza en una cámara de vacío y luego se deposita sobre un sustrato.

La deposición ocurre átomo por átomo, creando una capa delgada y unida que es altamente resistente al desgaste y casi imposible de eliminar una vez aplicada.

El papel del vacío

Todo el proceso PVD tiene lugar bajo un alto vacío. Esto es fundamental por dos razones: asegura que la cámara esté excepcionalmente limpia, previniendo la contaminación, y permite que los átomos vaporizados viajen directamente al sustrato sin chocar con las moléculas de aire.

El material fuente, o "Objetivo"

El material sólido que se vaporiza a menudo se denomina "objetivo" o material fuente. Puede ser un metal de alta pureza como titanio o cromo, o varios compuestos cerámicos. El haz de electrones es simplemente uno de los varios métodos utilizados para vaporizar este objetivo.

El proceso de haz de electrones, paso a paso

Si bien es parte de un flujo de trabajo más amplio que incluye limpieza, pretratamiento y control de calidad, la etapa central de evaporación por haz de electrones implica algunos pasos precisos.

Paso 1: Preparación y Fijación

Los componentes a recubrir (los sustratos) se limpian y secan meticulosamente. Luego se cargan en la cámara de vacío en accesorios especializados diseñados para exponer las superficies objetivo al flujo de vapor.

Paso 2: Generación del Haz de Electrones

Dentro de la cámara, un sistema de alto voltaje calienta un filamento, que emite un flujo de electrones. Esto es similar en principio al cañón de electrones de un televisor CRT antiguo.

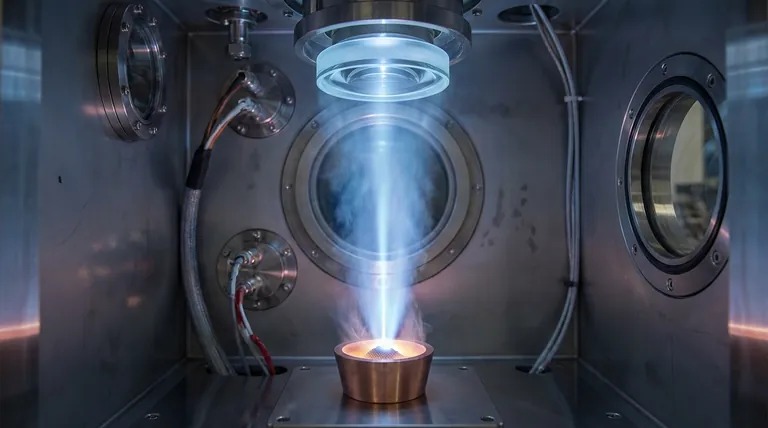

Paso 3: Vaporización del Material Objetivo

Se utilizan potentes campos magnéticos para dirigir y enfocar este haz de electrones de alta energía sobre el material fuente, que se mantiene en un recipiente llamado crisol. La intensa energía cinética de los electrones se convierte instantáneamente en energía térmica, calentando rápidamente el material por encima de su punto de ebullición y provocando que se evapore.

Paso 4: Deposición sobre el Sustrato

La nube de vapor resultante se expande desde el crisol y viaja en línea recta a través del vacío. Cuando los átomos de vapor golpean la superficie más fría del sustrato, se condensan, formando una película sólida delgada, uniforme y firmemente adherida.

Paso 5: Creación de Compuestos con Gases Reactivos (Opcional)

Para crear recubrimientos cerámicos aún más duros, se puede introducir un gas reactivo como nitrógeno u oxígeno en la cámara durante la deposición. Los átomos de metal vaporizados reaccionan con el gas para formar un compuesto (por ejemplo, nitruro de titanio), que luego se deposita en el sustrato.

Comprender las compensaciones

El PVD por haz de electrones es una técnica potente, pero no es universalmente aplicable. Comprender sus ventajas y limitaciones específicas es clave para utilizarlo de manera efectiva.

Ventaja: Alta Pureza y Tasas de Deposición

El haz de electrones puede generar un calor inmenso y localizado. Esto le permite vaporizar materiales con puntos de fusión muy altos y hacerlo muy rápidamente, lo que resulta en altas tasas de deposición y recubrimientos con una pureza excepcional.

Ventaja: Versatilidad del Material

Este método es eficaz para una amplia gama de materiales, incluidos metales refractarios y compuestos dieléctricos que son difíciles de vaporizar utilizando otras técnicas PVD como la simple evaporación térmica.

Limitación: Es un Proceso de "Línea de Visión"

Debido a que el vapor viaja en línea recta desde la fuente hasta el sustrato, este método es más adecuado para recubrir superficies planas o suavemente curvas. Las formas complejas con huecos profundos o áreas ocultas pueden no recibir un recubrimiento uniforme sin una rotación compleja de la pieza.

Cómo se Diferencia de Otros Métodos

Es fundamental distinguir el PVD por haz de electrones de otros procesos comunes.

PVD por Haz de Electrones vs. Sputtering (Pulverización Catódica)

El sputtering, otro método PVD, utiliza el bombardeo de iones para arrancar físicamente átomos del material objetivo. En contraste, el PVD por haz de electrones es un proceso térmico que utiliza el calor para hacer hervir el material.

PVD vs. Deposición Química de Vapor (CVD)

PVD es un proceso físico (sólido → gas → sólido). CVD implica introducir gases precursores en una cámara donde sufren una reacción química en la superficie del sustrato, dejando una película sólida. El mecanismo central es fundamentalmente diferente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un proceso de recubrimiento requiere una comprensión clara del resultado deseado.

- Si su enfoque principal es la alta pureza y la velocidad para metales o cerámicas: El PVD por haz de electrones es una opción excelente y altamente eficiente, particularmente para materiales con altos puntos de fusión.

- Si necesita recubrir geometrías complejas que no están en línea de visión: Debe evaluar si la rotación de la pieza es suficiente o si un proceso alternativo como el sputtering o un proceso CVD sería más efectivo.

- Si su objetivo es una superficie excepcionalmente dura y resistente al desgaste: Combinar PVD por haz de electrones con un gas reactivo para formar un recubrimiento cerámico de nitruro u óxido es una práctica estándar y altamente efectiva en la industria.

En última instancia, comprender el mecanismo del recubrimiento por haz de electrones le permite seleccionar el proceso de fabricación preciso que cumple con sus requisitos de rendimiento del material.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Evaporación térmica mediante haz de electrones enfocado |

| Entorno | Cámara de alto vacío |

| Ventaja Principal | Alta pureza y altas tasas de deposición para materiales refractarios |

| Limitación Clave | Proceso de línea de visión, desafiante para geometrías complejas |

¿Necesita un recubrimiento duradero y de alta pureza para los componentes de su laboratorio? KINTEK se especializa en equipos y consumibles avanzados para aplicaciones de recubrimiento de precisión. Nuestra experiencia en tecnologías PVD puede ayudarle a lograr un rendimiento superior del material. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el uso de la sintera en el alto horno? Optimice la producción de hierro con materia prima diseñada

- ¿Por qué se utiliza la sinterización como proceso de fabricación? Desbloquee piezas complejas a partir de materiales de alta temperatura

- ¿Cuál es la mejor prevención para las ECV? Una estrategia de por vida para una salud cardíaca óptima

- ¿Por qué la biomasa es mejor que el carbón? Una alternativa energética sostenible y baja en carbono

- ¿Cuál es el papel del equipo de secado al vacío en el procesamiento de polvos compuestos de SiC/B4C? Prevenir la aglomeración hoy

- ¿Cómo influye el control de la temperatura en la síntesis de nanopartículas verdes? Logre precisión con agitadores de alta tecnología

- ¿Cuáles son las precauciones del recocido? Domine las 4 claves para un tratamiento térmico preciso

- ¿Qué es un blanco de pulverización catódica por magnetrón? El material central para recubrimientos de película delgada de alto rendimiento