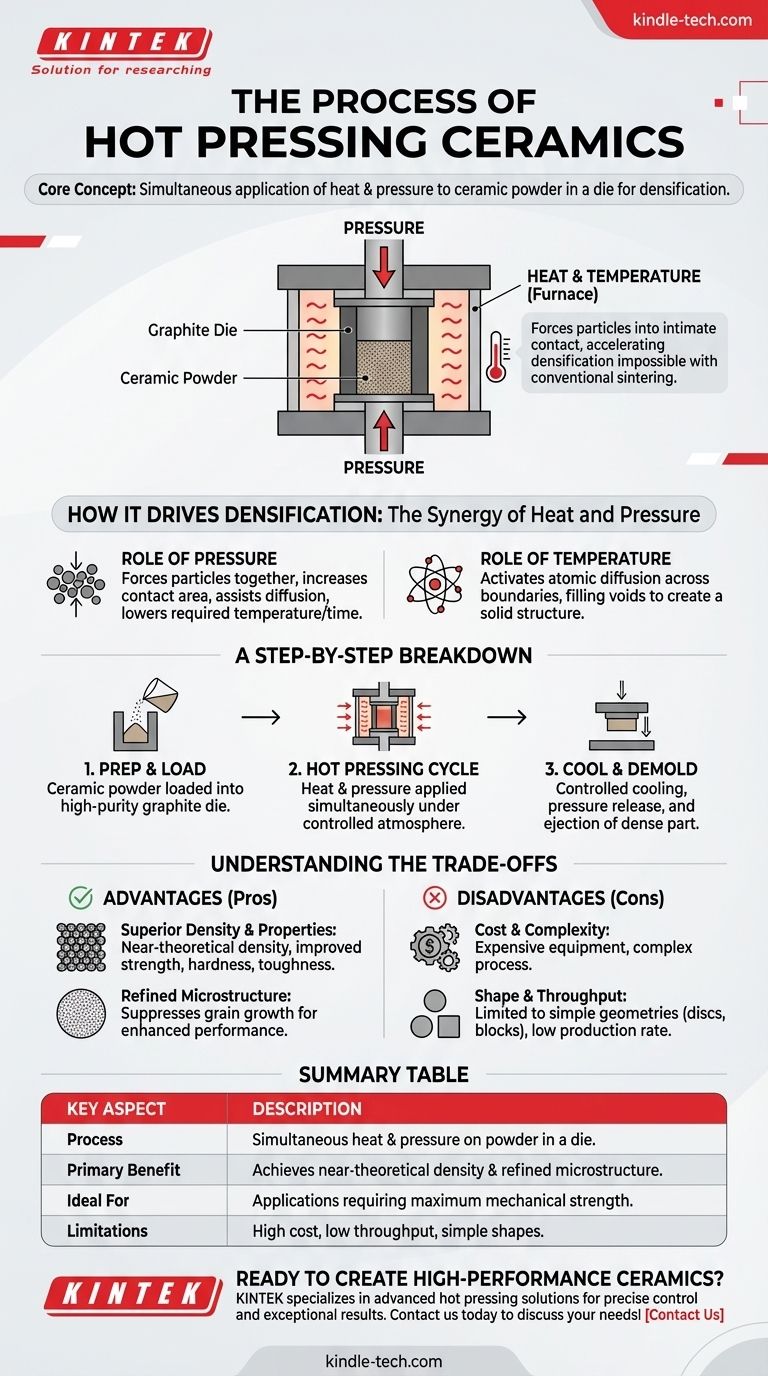

En esencia, el prensado en caliente es una técnica de procesamiento de materiales en la que el polvo cerámico se compacta simultáneamente mediante alta presión y se sinteriza a altas temperaturas dentro de un solo proceso. Esto se logra cargando el polvo en una matriz, típicamente hecha de grafito, y luego aplicando calor de un horno y fuerza mecánica a través de un émbolo para lograr un componente sólido y altamente denso.

Al aplicar presión externa durante el ciclo de calentamiento, el prensado en caliente fuerza a las partículas de polvo a un contacto íntimo, acelerando la densificación y permitiendo la creación de materiales cerámicos superiores que a menudo son imposibles de lograr mediante la sinterización convencional sin presión.

Cómo el prensado en caliente impulsa la densificación

La sinergia de calor y presión

La característica definitoria del prensado en caliente es la aplicación simultánea de calor y presión. A diferencia de la sinterización convencional que se basa únicamente en el calor, este enfoque de doble acción cambia fundamentalmente la forma en que el material se consolida.

El papel de la presión

La presión externa fuerza a las partículas individuales de polvo cerámico a unirse. Esta acción rompe los aglomerados de partículas y aumenta drásticamente el área de contacto entre partículas, lo cual es esencial para la difusión y el transporte de material que conducen a la densificación. Este mecanismo asistido por presión permite que la densificación ocurra a temperaturas significativamente más bajas y en menos tiempo.

El papel de la temperatura

El calor proporciona la energía térmica necesaria para activar la difusión atómica. A temperaturas elevadas, los átomos se mueven a través de los límites de las partículas de polvo en contacto, llenando los huecos entre ellas y creando una estructura sólida y densa.

El proceso de prensado en caliente: un desglose paso a paso

Paso 1: Preparación del material y carga del molde

El proceso comienza con un polvo cerámico cuidadosamente seleccionado. El polvo se carga en una matriz, que a menudo está hecha de grafito de alta pureza debido a su resistencia a altas temperaturas y estabilidad química.

Paso 2: El ciclo de prensado en caliente

La matriz cargada se coloca dentro de un horno especializado. El ciclo comienza calentando la matriz y el polvo de acuerdo con un perfil de temperatura preciso, a menudo en un vacío o atmósfera de gas inerte para evitar la oxidación.

Simultáneamente, o a una temperatura específica, se aplica presión al polvo a través de uno o más émbolos. Esta presión se mantiene durante toda la fase de alta temperatura del ciclo.

Paso 3: Enfriamiento controlado y desmoldeo

Después del tiempo deseado a la temperatura y presión máximas (conocido como tiempo de "remojo"), el componente se enfría. La velocidad de enfriamiento se controla cuidadosamente para evitar choques térmicos y grietas. Una vez enfriado, se libera la presión y la pieza cerámica densa recién formada se expulsa de la matriz.

Comprendiendo las compensaciones

Ventaja: Densidad y propiedades superiores

El principal beneficio del prensado en caliente es su capacidad para producir cerámicas con una densidad casi teórica. Esta falta de porosidad resulta en propiedades mecánicas significativamente mejoradas, como mayor resistencia, dureza y tenacidad a la fractura.

Ventaja: Microestructura refinada

Debido a que la densificación se puede lograr a temperaturas más bajas y durante períodos más cortos, el prensado en caliente puede suprimir el crecimiento excesivo de grano. Una estructura de grano más fina es un contribuyente clave para mejorar el rendimiento mecánico en la mayoría de las cerámicas.

Desventaja: Costo y complejidad

El equipo de prensado en caliente es costoso y requiere sistemas de control sofisticados para la temperatura, la presión y la atmósfera. El proceso general es más complejo y costoso por pieza en comparación con la sinterización convencional.

Desventaja: Limitación de forma y rendimiento

El proceso se limita típicamente a la producción de piezas con geometrías simples, como discos, bloques o cilindros, debido a la naturaleza uniaxial de la aplicación de presión. Como proceso por lotes, tiene un rendimiento de producción muy bajo y no es adecuado para la producción en masa.

Tomando la decisión correcta para su aplicación

La selección del proceso de fabricación correcto depende completamente de su objetivo final.

- Si su objetivo principal es lograr el máximo rendimiento del material: El prensado en caliente es la opción ideal para crear cerámicas densas y de grano fino con propiedades mecánicas y ópticas excepcionales.

- Si su objetivo principal es la producción en masa rentable: Debe explorar métodos alternativos como la sinterización convencional o el moldeo por inyección de polvo, ya que el prensado en caliente tiene altos costos y bajo rendimiento.

- Si su objetivo principal es producir piezas con geometrías complejas: Considere técnicas como la fabricación aditiva (impresión 3D) o el moldeo por barbotina, ya que el prensado en caliente es más adecuado para formas simples.

En última instancia, comprender estos principios fundamentales le permite aprovechar el prensado en caliente para lograr resultados de materiales específicos y de alto rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Aplicación simultánea de calor y presión a polvo cerámico en una matriz. |

| Beneficio principal | Logra una densidad casi teórica y una microestructura refinada. |

| Ideal para | Aplicaciones que requieren máxima resistencia mecánica y rendimiento. |

| Limitaciones | Alto costo, bajo rendimiento y limitado a formas simples como discos o cilindros. |

¿Listo para crear cerámicas de alto rendimiento con densidad y propiedades mecánicas superiores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de prensado en caliente, para ayudarle a lograr un control preciso de la temperatura, una aplicación uniforme de la presión y resultados de materiales excepcionales. Ya sea que esté desarrollando componentes avanzados u optimizando el rendimiento del material, nuestra experiencia garantiza que obtenga los resultados confiables y de alta calidad que su laboratorio exige.

¡Contáctenos hoy mismo para discutir cómo nuestro equipo de prensado en caliente puede satisfacer sus necesidades específicas de procesamiento de cerámica!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones