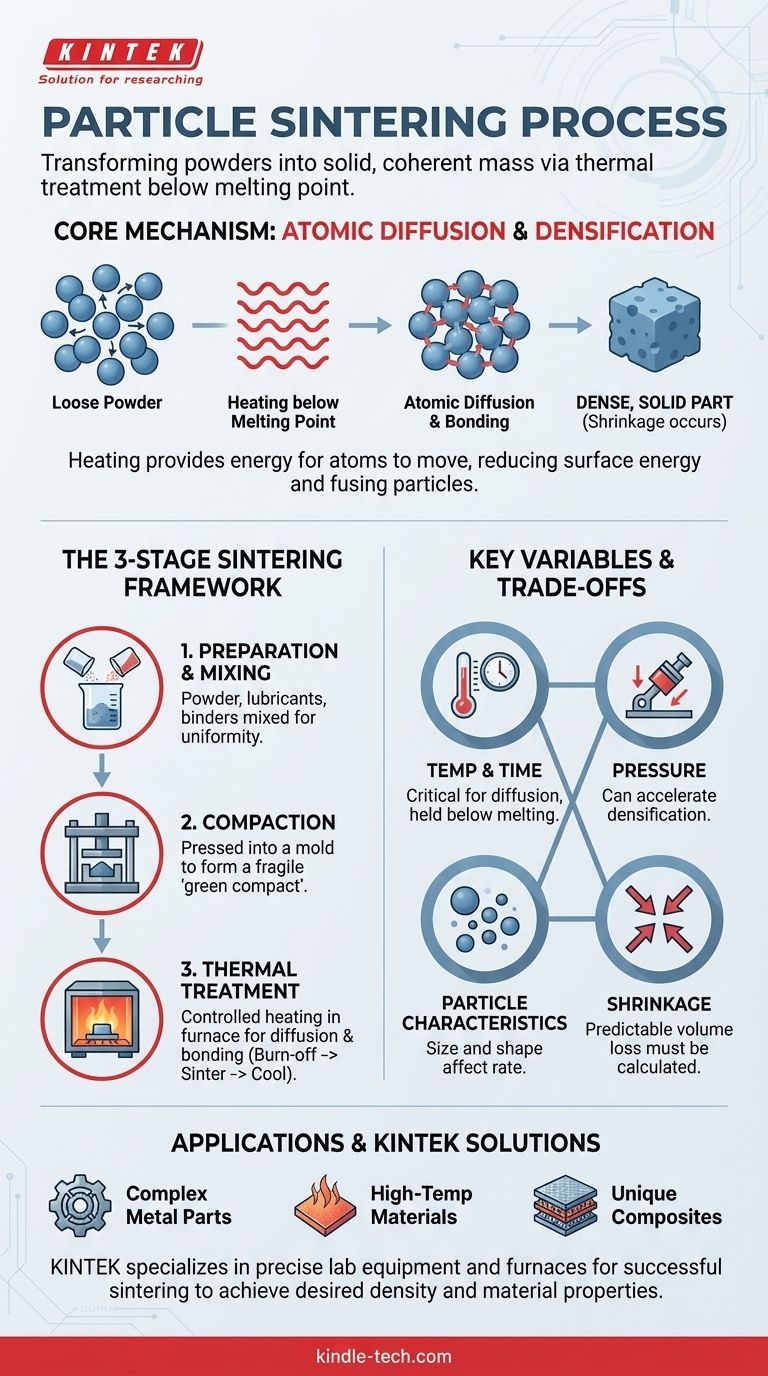

En esencia, el proceso de sinterización de partículas es un tratamiento térmico que transforma una colección de partículas individuales en una masa sólida y coherente. Lo logra calentando el material a una temperatura por debajo de su punto de fusión, lo que proporciona suficiente energía para que los átomos se difundan a través de los límites de las partículas, fusionándolas y reduciendo el espacio vacío, o porosidad, entre ellas.

La sinterización es fundamentalmente un método de fabricación para crear objetos densos y sólidos a partir de polvos. Se basa en la difusión atómica, impulsada por el calor y a veces por la presión, para unir las partículas en una pieza fuerte y unificada sin fundir nunca el material base.

El mecanismo central: cómo funciona realmente la sinterización

Para comprender verdaderamente el proceso, primero debe comprender la física subyacente. La sinterización no es simplemente una cuestión de "pegar" partículas; es una transformación fundamental a nivel atómico.

La fuerza impulsora: difusión atómica

Una masa de polvo tiene una superficie total increíblemente alta. Desde una perspectiva física, esto representa un alto estado de energía superficial. La sinterización funciona reduciendo esta energía.

Cuando se calientan, los átomos de las partículas obtienen suficiente energía para moverse, o difundirse, de una partícula a otra en sus puntos de contacto. Esta migración atómica llena los huecos y poros entre las partículas, creando efectivamente un puente sólido.

El objetivo: densificación y unión

A medida que los átomos migran y se forman puentes, las partículas individuales se acercan. Esto hace que el componente general se encoja y se vuelva más denso.

El resultado final es una sola pieza sólida con una microestructura de baja porosidad. El material final es significativamente más fuerte y duradero que el compactado de polvo inicial.

Las tres etapas principales de la sinterización

Si bien los detalles pueden variar según el material y la aplicación, el proceso de sinterización industrial sigue un marco consistente de tres etapas.

Etapa 1: preparación y mezcla de polvos

El proceso comienza con el material base en forma de polvo. Este polvo a menudo se mezcla con otros elementos para crear una aleación o un compuesto.

También se añaden con frecuencia lubricantes o agentes aglutinantes. Estos aditivos ayudan a que el polvo fluya suavemente hacia el molde y mantenga la forma compactada antes del calentamiento final.

Etapa 2: compactación

A continuación, el polvo preparado se compacta en la forma deseada. Esto se hace típicamente presionando el polvo en una matriz o molde bajo alta presión.

Este paso crea lo que se conoce como "compacto en verde". La pieza tiene su forma final pero aún es frágil, con las partículas unidas solo por fricción mecánica y el agente aglutinante. El propósito clave de la compactación es crear un contacto íntimo entre partículas.

Etapa 3: tratamiento térmico (calentamiento)

El compacto en verde se coloca luego en un horno de sinterización con una atmósfera controlada con precisión para evitar la oxidación. Esta etapa de calentamiento no es un solo paso, sino un ciclo cuidadosamente controlado.

Primero, una fase de menor temperatura quema cualquier lubricante o aglutinante. Luego, la temperatura se eleva al punto de sinterización, donde se mantiene durante una duración específica. Aquí es donde ocurre la difusión atómica y las partículas se unen. Finalmente, la pieza se enfría de manera controlada para solidificarse en su estado final y unificado.

Comprensión de las variables clave y las compensaciones

El éxito del proceso de sinterización depende del control cuidadoso de varios parámetros interconectados. La incomprensión de estos puede llevar a piezas defectuosas.

Temperatura y tiempo

La temperatura de sinterización es la variable más crítica. Debe ser lo suficientemente alta para permitir la difusión atómica, pero debe permanecer por debajo del punto de fusión del material. La cantidad de tiempo que la pieza se mantiene a esta temperatura determina el grado de densificación.

Presión aplicada

Aunque no siempre es necesario, aplicar presión externa durante la fase de calentamiento puede acelerar significativamente el proceso de densificación. Esto es común en técnicas avanzadas de sinterización.

Características de las partículas

El tamaño y la forma iniciales de las partículas de polvo tienen un impacto importante. Las partículas más pequeñas y uniformes generalmente tienen una mayor energía superficial y se sinterizarán más rápidamente y con una mayor densidad final.

Contracción del material

Debido a que el proceso elimina el espacio vacío entre las partículas, la pieza final siempre será más pequeña que el compacto en verde inicial. Esta contracción es predecible y debe calcularse y tenerse en cuenta con precisión en el diseño inicial del molde.

Sinterización en fase líquida (LPS)

En algunos procesos, se incluye un aditivo con un punto de fusión más bajo en la mezcla de polvo. Durante el calentamiento, este aditivo se funde y se convierte en un líquido que fluye hacia los poros entre las partículas sólidas, acelerando la densificación a través de la acción capilar. Esto se conoce como Sinterización en Fase Líquida.

Tomar la decisión correcta para su aplicación

La sinterización no es una solución universal, pero es un proceso indispensable para objetivos de fabricación específicos.

- Si su objetivo principal es producir piezas metálicas complejas de gran volumen: La sinterización, como parte de la metalurgia de polvos, es un método excepcionalmente eficiente para crear componentes con forma casi final con un mecanizado mínimo.

- Si su objetivo principal es trabajar con materiales de alta temperatura: La sinterización es a menudo el único método viable para procesar cerámicas o metales refractarios con puntos de fusión demasiado altos para la fundición convencional.

- Si su objetivo principal es crear composiciones de materiales únicas: El proceso permite la creación de aleaciones personalizadas, compuestos de matriz metálica y cermets que no se pueden producir mediante fusión y mezcla.

Al controlar la fusión de partículas a nivel atómico, la sinterización proporciona una herramienta poderosa para la ingeniería de materiales con propiedades específicas y altamente controladas.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Preparación | Mezcla de polvos y aglutinantes | Garantizar una composición y fluidez uniformes |

| 2. Compactación | Prensado de polvo en un molde | Crear una pieza 'en verde' con forma inicial |

| 3. Tratamiento térmico | Calentamiento por debajo del punto de fusión | Fusionar partículas mediante difusión atómica para mayor resistencia |

¿Listo para aprovechar la sinterización para la producción de materiales o piezas de su laboratorio?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos de sinterización exitosos. Ya sea que esté desarrollando nuevos materiales, creando componentes personalizados o necesite hornos confiables para el tratamiento térmico, nuestra experiencia garantiza que logre la densidad y las propiedades del material deseadas.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización y metalurgia de polvos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes