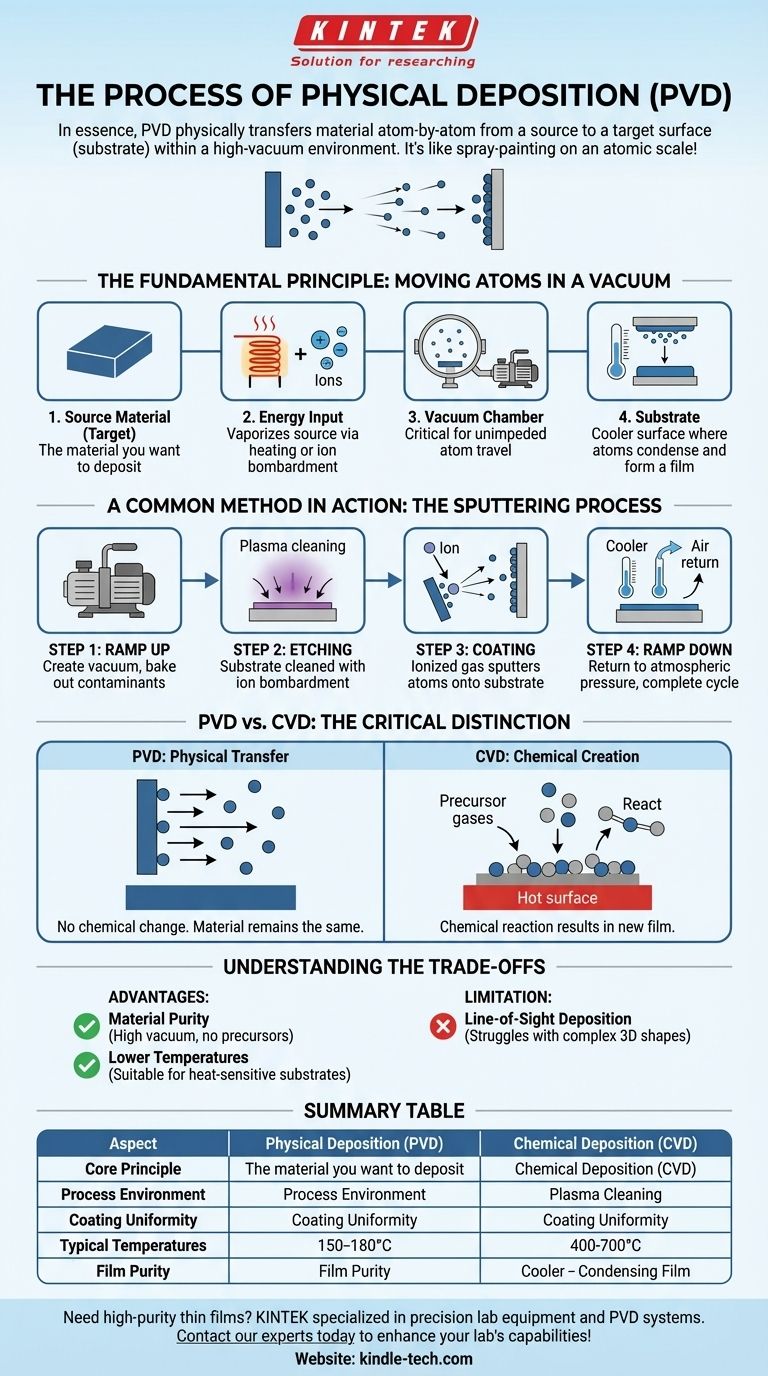

En esencia, la deposición física es un proceso que transfiere material físicamente átomo por átomo desde una fuente a una superficie objetivo (un sustrato) dentro de un entorno de alto vacío. Utiliza medios mecánicos, electromecánicos o termodinámicos para vaporizar el material de la fuente en partículas individuales. Estas partículas viajan a través de la cámara de vacío y se condensan como una película delgada y sólida sobre el sustrato más frío.

El principio fundamental de la deposición física es que el material depositado nunca sufre un cambio químico. Simplemente se mueve de una fuente a un sustrato, de forma muy parecida a la pintura en aerosol, pero a escala atómica. Esto lo distingue de la deposición química, que construye una película a partir de nuevos materiales creados por reacciones químicas en la superficie del sustrato.

El principio fundamental: Mover átomos en el vacío

La deposición física de vapor (PVD) se basa en algunos componentes ambientales centrales para funcionar correctamente. Comprenderlos es clave para entender todo el proceso.

El material de la fuente

El proceso comienza con un material de fuente sólido, a menudo llamado "blanco". Este es el material exacto que se desea depositar como una película delgada.

La entrada de energía

Se aplica energía a este material de la fuente para vaporizarlo. Esto se puede lograr mediante métodos como calentarlo hasta que se evapore (evaporación térmica) o bombardearlo con iones de alta energía para desalojar átomos (pulverización catódica).

La cámara de vacío

Todo el proceso ocurre dentro de una cámara de vacío. Este vacío es crítico porque elimina el aire y otras partículas, permitiendo que los átomos vaporizados de la fuente viajen libremente al sustrato sin chocar con nada más.

El sustrato

Este es el objeto o superficie que se está recubriendo. Se mantiene a una temperatura más baja que el material vaporizado, lo que hace que los átomos se condensen y formen una capa delgada y sólida cuando entran en contacto.

Un método común en acción: El proceso de pulverización catódica

La pulverización catódica es un tipo específico y ampliamente utilizado de deposición física. Sigue una secuencia precisa de cuatro pasos para garantizar una película de alta calidad y sin contaminantes.

Paso 1: Aumento de la presión

Primero, se prepara la cámara de vacío. La presión se disminuye gradualmente para crear un vacío, mientras que la temperatura a menudo se aumenta para eliminar cualquier contaminante residual de las paredes de la cámara.

Paso 2: Grabado

Antes del recubrimiento, el propio sustrato debe estar perfectamente limpio. Se utiliza un proceso de grabado, a menudo con iones en un plasma, para bombardear la superficie del sustrato y eliminar cualquier contaminación microscópica.

Paso 3: Recubrimiento

Esta es la fase central de deposición. Se introduce un gas inerte (como el argón) y se ioniza para crear un plasma. Estos iones se aceleran hacia el material de la fuente, golpeándolo con suficiente fuerza para desprender, o "pulverizar", átomos individuales. Estos átomos liberados viajan a través del vacío y se depositan sobre el sustrato.

Paso 4: Reducción de la presión

Una vez que se alcanza el espesor de película deseado, se detiene el proceso de recubrimiento. La cámara se devuelve cuidadosamente a temperatura ambiente y presión atmosférica normal, completando el ciclo.

La distinción crítica: Deposición física vs. química

Es crucial no confundir la deposición física (PVD) con la deposición química de vapor (CVD). Aunque ambas crean películas delgadas, sus mecanismos son fundamentalmente diferentes.

La PVD es una transferencia física

En PVD, el material de la película final es el mismo material que la fuente. Los átomos simplemente se mueven de un lugar a otro sin una reacción química.

La CVD es una creación química

En CVD, uno o más compuestos químicos gaseosos (precursores) se introducen en una cámara. Estos gases reaccionan en la superficie caliente del sustrato, sufriendo una transformación química que da como resultado la deposición de una película sólida. Los gases no utilizados y los subproductos se eliminan posteriormente.

Comprendiendo las ventajas y desventajas

Elegir PVD implica reconocer sus ventajas y limitaciones inherentes en comparación con otros métodos.

Ventaja: Pureza del material

Debido a que la PVD es una transferencia física directa en alto vacío, es excelente para crear películas extremadamente puras de metales, aleaciones y ciertas cerámicas. No hay precursores químicos ni subproductos que contaminen la capa final.

Ventaja: Temperaturas más bajas

Muchos procesos de PVD se pueden realizar a temperaturas relativamente bajas, lo que los hace adecuados para recubrir sustratos sensibles al calor.

Limitación: Deposición de línea de visión

Los átomos pulverizados o evaporados viajan en línea recta desde la fuente al sustrato. Esta naturaleza de "línea de visión" significa que la PVD puede tener dificultades para recubrir uniformemente formas tridimensionales complejas con superficies ocultas o trincheras profundas.

Tomando la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente del material que esté utilizando y del resultado que necesite lograr.

- Si su enfoque principal es crear una película de alta pureza de un metal o aleación: La PVD suele ser la opción superior debido a la transferencia directa de material en un entorno limpio y de vacío.

- Si su enfoque principal es recubrir un objeto 3D complejo con un espesor uniforme: La CVD es generalmente más efectiva, ya que los gases precursores pueden fluir y reaccionar en todas las superficies expuestas, no solo en aquellas en la línea de visión.

- Si trabaja con sustratos sensibles al calor: Las temperaturas de funcionamiento más bajas de muchos procesos de PVD, particularmente la pulverización catódica, la convierten en una opción más adecuada.

En última instancia, comprender que la deposición física es un proceso de transferencia directa a nivel atómico es clave para aprovechar sus ventajas únicas.

Tabla resumen:

| Aspecto | Deposición Física (PVD) | Deposición Química (CVD) |

|---|---|---|

| Principio fundamental | Transferencia física de átomos (sin cambio químico) | Reacción química crea nuevo material en la superficie |

| Entorno del proceso | Cámara de alto vacío | Cámara con gases reactivos |

| Uniformidad del recubrimiento | Línea de visión (desafíos con formas 3D complejas) | Excelente para formas 3D complejas (el gas fluye por todas partes) |

| Temperaturas típicas | Temperaturas más bajas (buenas para sustratos sensibles al calor) | A menudo se requieren temperaturas más altas |

| Pureza de la película | Alta pureza (transferencia directa del material de la fuente) | Potencial de contaminación por subproductos |

¿Necesita películas delgadas de alta pureza para su investigación o producción?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas PVD para depositar recubrimientos de metales puros, aleaciones y cerámicas. Nuestra experiencia garantiza que obtenga la solución adecuada para su sustrato específico y sus requisitos de rendimiento.

¡Contacte hoy mismo a nuestros expertos para discutir cómo nuestra tecnología PVD puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura