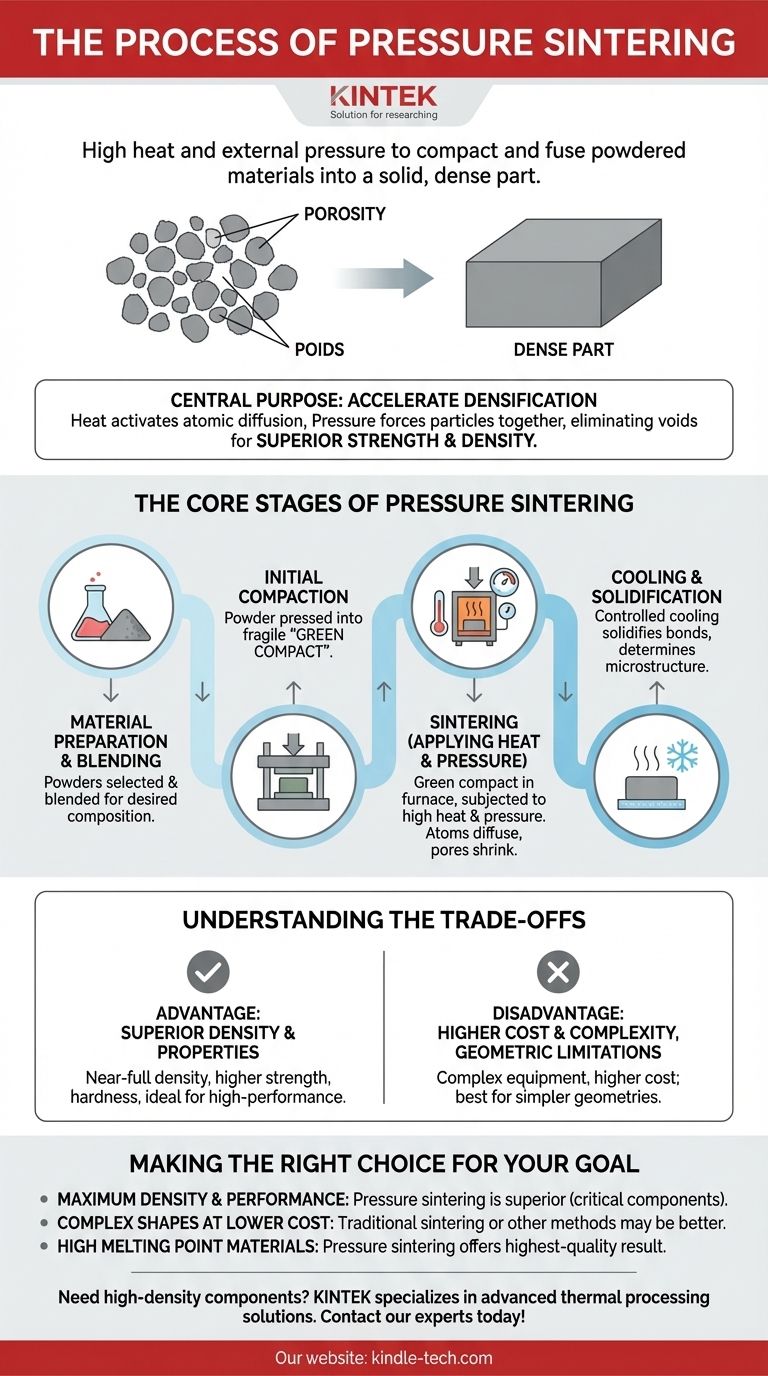

En resumen, la sinterización a presión es un proceso de fabricación que utiliza una combinación de alta temperatura y presión externa para compactar y fusionar materiales en polvo en una pieza sólida y densa. A diferencia de la fundición tradicional, este proceso ocurre a temperaturas por debajo del punto de fusión del material, basándose en la difusión atómica a través de los límites de las partículas para crear una masa fuerte y unificada.

El propósito central de aplicar presión externa durante la sinterización es acelerar el proceso de densificación. Mientras que el calor proporciona la energía para que los átomos se unan, la presión fuerza físicamente las partículas de polvo, eliminando los vacíos de manera más efectiva y dando como resultado un producto final con una resistencia y densidad superiores.

El objetivo fundamental: Superar la porosidad

El punto de partida de cualquier proceso de sinterización es una colección de partículas finas. El principal desafío es eliminar el espacio vacío, o porosidad, entre estas partículas para crear un componente sólido y completamente denso.

El papel del calor

El calor es el catalizador principal en la sinterización. Proporciona la energía térmica necesaria para activar la difusión atómica, el mecanismo por el cual los átomos migran a través de los límites de las partículas adyacentes. Esta migración es lo que finalmente fusiona los granos individuales en una sola pieza coherente.

El papel crítico de la presión

En la sinterización a presión, se aplica presión mecánica externa simultáneamente con el calor. Esta fuerza cierra físicamente los huecos entre las partículas, reduciendo la distancia que los átomos necesitan recorrer. Esta sinergia de calor y presión acelera drásticamente el proceso de unión y logra un nivel de densidad que a menudo es imposible solo con calor.

Las etapas principales de la sinterización a presión

Aunque las técnicas específicas varían, el proceso generalmente sigue cuatro etapas distintas.

Etapa 1: Preparación y mezcla de materiales

El proceso comienza con las materias primas en forma de polvo. Estos polvos se seleccionan y mezclan cuidadosamente para lograr la composición química y las propiedades deseadas en la pieza final. También se pueden introducir aditivos o aglutinantes en esta etapa.

Etapa 2: Compactación inicial

El polvo mezclado se carga en una matriz o molde y se prensa para darle la forma deseada. Este paso, a menudo realizado a temperatura ambiente, crea una pieza frágil y porosa a la que se denomina "compacto en verde". El compacto en verde tiene suficiente integridad estructural para ser manipulado y trasladado al horno de sinterización.

Etapa 3: Sinterización (aplicación de calor y presión)

Este es el corazón del proceso. El compacto en verde se coloca en un horno de atmósfera controlada donde se somete a altas temperaturas y a una presión externa significativa. Los átomos se difunden, los poros entre las partículas se encogen y se cierran, y el material se densifica en una masa sólida.

Etapa 4: Enfriamiento y solidificación

Una vez que se logra la densidad deseada, el componente se enfría cuidadosamente. Este enfriamiento controlado solidifica los enlaces atómicos recién formados y determina la microestructura y las propiedades finales del material.

Comprendiendo las compensaciones

La sinterización a presión es una técnica potente, pero conlleva ventajas y desventajas específicas que son fundamentales comprender.

Ventaja: Densidad y propiedades superiores

El principal beneficio es la capacidad de producir piezas con una densidad casi total. Esta falta de porosidad conduce directamente a propiedades mecánicas superiores, incluyendo mayor resistencia, dureza y durabilidad, lo que la hace ideal para aplicaciones de alto rendimiento.

Desventaja: Mayor costo y complejidad

El equipo necesario para la sinterización a presión, como una prensa caliente o una prensa isostática en caliente (HIP), es significativamente más complejo y costoso que un horno de sinterización convencional. Esto aumenta tanto la inversión de capital como los costos operativos.

Desventaja: Limitaciones geométricas

Aplicar presión uniforme a una forma compleja puede ser un desafío. Como resultado, la sinterización a presión a menudo es más adecuada para geometrías más simples, mientras que las piezas más intrincadas pueden requerir métodos de fabricación alternativos.

Tomando la decisión correcta para su objetivo

La selección del proceso de fabricación adecuado depende enteramente de los requisitos del componente final.

- Si su objetivo principal es lograr la máxima densidad del material y el rendimiento mecánico: La sinterización a presión es la opción superior, especialmente para componentes críticos que no pueden tolerar defectos internos.

- Si su objetivo principal es producir formas complejas a un costo menor: La sinterización sin presión tradicional u otros métodos de fabricación como el moldeo por inyección de metal pueden ser más adecuados.

- Si su objetivo principal es procesar materiales con puntos de fusión extremadamente altos (como cerámicas o tungsteno): La sinterización es una tecnología esencial, y la sinterización a presión ofrece el camino hacia el resultado de la más alta calidad.

En última instancia, la sinterización a presión es el método definitivo para transformar materiales en polvo en piezas sólidas con una resistencia e integridad inquebrantables.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Preparación | Mezcla de materiales en polvo | Lograr la composición química deseada |

| 2. Compactación | Prensado del polvo para darle forma (compacto en verde) | Crear una preforma manejable |

| 3. Sinterización | Aplicación de calor y presión en un horno | Densificar la pieza mediante difusión atómica |

| 4. Enfriamiento | Solidificación controlada | Fijar la microestructura y propiedades finales |

¿Necesita producir componentes de alta densidad y alta resistencia a partir de polvos? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluyendo equipos para sinterización a presión. Nuestra experiencia en equipos de laboratorio y consumibles garantiza que tenga las herramientas adecuadas para lograr propiedades de material superiores para sus aplicaciones más exigentes. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para los compuestos de Cobre-MoS2-Mo? Lograr la máxima densificación

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?