En esencia, el proceso de sinterización es un método para transformar un material pulverulento en una masa sólida y densa. Esto se logra primero compactando el polvo en una forma deseada, a menudo llamada "pieza verde", y luego calentándolo en un horno a una temperatura justo por debajo de su punto de fusión. Esta aplicación precisa de calor y presión hace que las partículas individuales se fusionen, reduciendo la porosidad y creando un componente fuerte y unificado sin licuar completamente el material.

La sinterización es un proceso térmico que une partículas para crear un objeto sólido. Es clave para fabricar componentes resistentes a partir de polvos, especialmente con materiales que tienen puntos de fusión extremadamente altos, utilizando la difusión atómica para unirlos en lugar de fundirlos por completo.

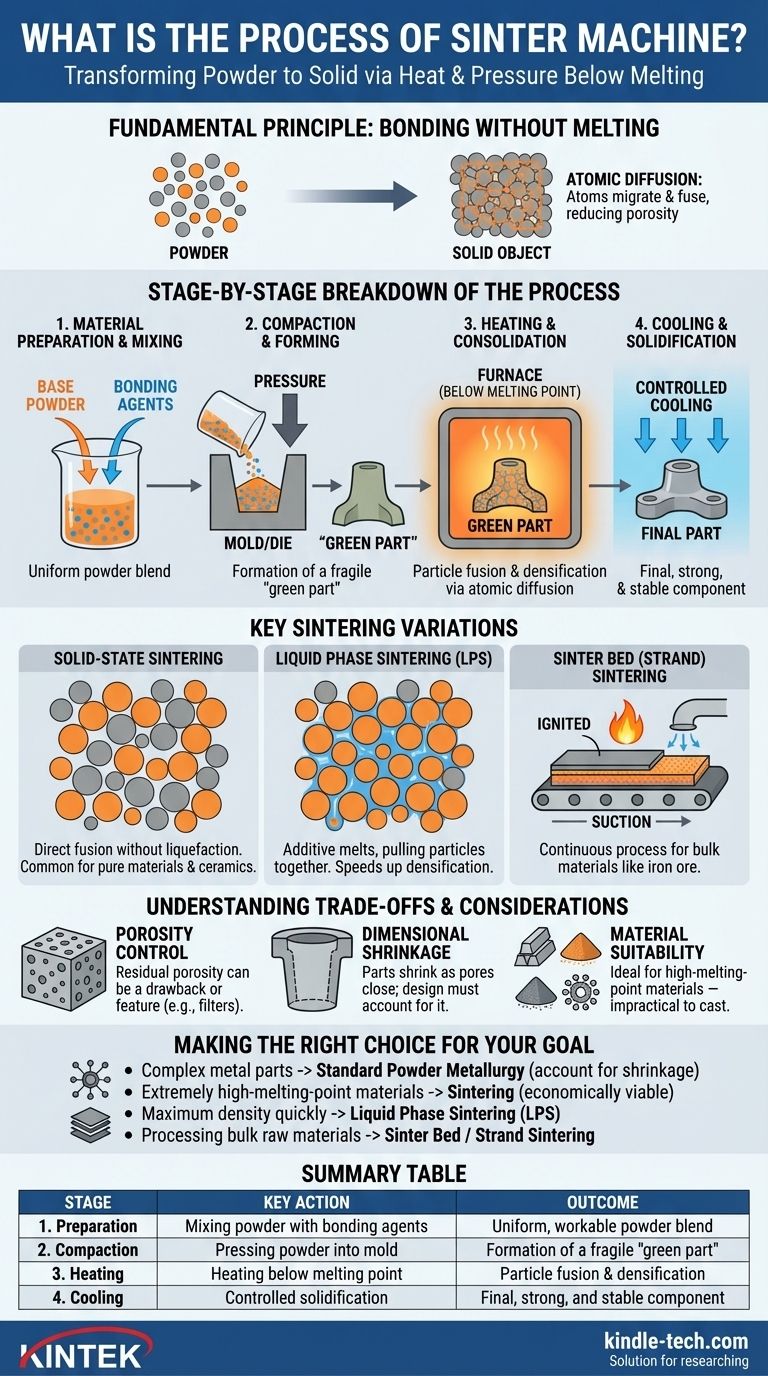

El Principio Fundamental: Unión sin Fusión

La sinterización es un proceso fundamental en campos como la metalurgia de polvos y la fabricación de cerámica. Su principal ventaja es la capacidad de crear objetos sólidos a partir de materiales que son difíciles o imposiblemente caros de fundir y moldear.

¿Qué es la Sinterización?

La sinterización, también conocida como fritado, compacta y forma una masa sólida a partir de un polvo suelto. Se basa en el calor elevado y, a menudo, en la presión externa para forzar a los átomos de un material a establecer enlaces más estrechos.

El resultado es un producto final más duro, más resistente y más duradero que el polvo original. Es el método preferido para producir desde cerámica y alfarería hasta piezas metálicas complejas.

El Mecanismo Atómico: Difusión

La ciencia detrás de la sinterización es la difusión atómica. Cuando se calientan, los átomos dentro de las partículas del material se vuelven más activos. Comienzan a migrar a través de los límites donde las partículas se tocan.

Esta migración fusiona las partículas, cerrando gradualmente los huecos y poros entre ellas. Este proceso suelda efectivamente el polvo en una sola pieza densificada.

Un Desglose Etapa por Etapa del Proceso

Aunque existen muchas variaciones, el proceso de sinterización generalmente sigue cuatro etapas distintas, pasando de un polvo suelto a una pieza sólida terminada.

Etapa 1: Preparación y Mezcla del Material

El proceso comienza con el polvo base. Este material primario a menudo se mezcla con otros elementos, como aleaciones o agentes aglutinantes.

Estos agentes aglutinantes, que pueden incluir cera o polímeros, actúan como un pegamento temporal para mantener unido el polvo durante la fase inicial de conformado.

Etapa 2: Compactación y Conformado

A continuación, el polvo preparado se compacta en la forma deseada. Esto se realiza típicamente llenando un molde o matriz y aplicando una presión inmensa.

Este paso forma un objeto pre-sinterizado y frágil conocido como "pieza verde". Esta pieza tiene la forma correcta pero carece de la resistencia y densidad del producto final.

Etapa 3: Calentamiento y Consolidación

La pieza verde se coloca cuidadosamente en un horno de sinterización con una atmósfera controlada. La temperatura se eleva significativamente, pero fundamentalmente, se mantiene por debajo del punto de fusión del material principal.

A medida que la pieza se calienta, suceden dos cosas. Primero, cualquier agente aglutinante temporal se quema o se evapora. Segundo, comienza la difusión atómica, y las partículas del material comienzan a fusionarse y unirse, aumentando drásticamente la densidad y resistencia de la pieza.

Etapa 4: Enfriamiento y Solidificación

Finalmente, el componente se enfría de manera controlada. Este enfriamiento gradual previene el choque térmico y la formación de tensiones internas, asegurando que la pieza se solidifique en una masa estable y unificada con sus propiedades finales previstas.

Variaciones Clave de la Sinterización

No toda la sinterización es igual. El mecanismo específico se puede adaptar en función del material y el resultado deseado, con dos enfoques principales que dominan el campo.

Sinterización en Estado Sólido

Esta es la forma más básica de sinterización, donde la unión ocurre completamente en estado sólido. Las partículas del material principal se fusionan directamente a través de la difusión atómica sin ninguna licuefacción. Este es un método común para materiales puros y cerámicas.

Sinterización en Fase Líquida (LPS)

Para acelerar el proceso, se puede mezclar un aditivo con un punto de fusión más bajo con el polvo principal. Durante el calentamiento, este aditivo se derrite mientras que el polvo principal permanece sólido.

El líquido resultante fluye hacia los poros entre las partículas sólidas, uniéndolas mediante acción capilar y acelerando el proceso de densificación.

Sinterización en Lecho (Hilo) de Sinterización

Para procesar materiales a granel como el mineral de hierro, se utiliza un proceso continuo. El material se extiende sobre una cinta transportadora móvil, o "coche de sinterización", y se pasa bajo un horno que enciende la capa superior. Luego, la succión arrastra el aire caliente a través del lecho, haciendo que las capas inferiores se sintericen sucesivamente.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el proceso de sinterización tiene características inherentes que deben gestionarse para lograr un resultado exitoso.

Control de la Porosidad

La sinterización está diseñada para reducir o eliminar el espacio vacío (porosidad) entre las partículas. Sin embargo, a menudo queda algo de porosidad residual. Esto puede ser una desventaja si se necesita la máxima resistencia, o puede ser una característica deliberada para crear productos como cojinetes autolubricantes o filtros.

Contracción Dimensional

A medida que las partículas se fusionan y los poros se cierran, todo el componente se encoge. Esta densificación es una parte natural y esperada del proceso.

Los ingenieros deben calcular con precisión esta contracción y diseñar el molde inicial y la pieza verde para que sean proporcionalmente más grandes que las dimensiones finales deseadas.

Idoneidad del Material

El proceso es ideal para materiales que se pueden convertir fácilmente en polvo, como muchos metales y cerámicas. Es especialmente valioso para materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, que son poco prácticos de procesar mediante fundición.

Tomar la Decisión Correcta para su Objetivo

Su objetivo de fabricación determinará qué aspecto del proceso de sinterización es más crítico para su proyecto.

- Si su enfoque principal es crear piezas metálicas complejas: La metalurgia de polvos estándar (compactación en matriz seguida de calentamiento en horno) es el camino, pero debe tener en cuenta con precisión la contracción en su diseño.

- Si su enfoque principal es trabajar con materiales de punto de fusión extremadamente alto: La sinterización es uno de los pocos métodos económicamente viables, ya que evita la necesidad de alcanzar la temperatura de fusión completa del material.

- Si su enfoque principal es lograr la máxima densidad rápidamente: Considere la Sinterización en Fase Líquida (LPS), donde se utiliza un aditivo de punto de fusión más bajo para acelerar el proceso de unión de partículas.

- Si su enfoque principal es procesar materias primas a granel como el mineral de hierro: Los métodos continuos especializados como la sinterización en lecho o hilo están diseñados para la preparación de materiales de alto rendimiento.

Al comprender estas etapas y principios fundamentales, puede aprovechar eficazmente la sinterización para crear componentes robustos a partir de una amplia gama de materiales en polvo.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación | Mezcla de polvo base con agentes aglutinantes | Mezcla de polvo uniforme y trabajable |

| 2. Compactación | Prensado del polvo en un molde bajo alta presión | Formación de una frágil "pieza verde" |

| 3. Calentamiento | Calentamiento en un horno por debajo del punto de fusión | Fusión de partículas y densificación mediante difusión atómica |

| 4. Enfriamiento | Solidificación controlada | Componente final, fuerte y estable |

¿Listo para mejorar las capacidades de su laboratorio con sinterización de precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos los hornos esenciales para el proceso de sinterización. Ya sea que trabaje con piezas metálicas complejas, materiales de alto punto de fusión o necesite la máxima densidad, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Contacte a KINTEK hoy para discutir cómo nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a lograr resultados superiores en sus proyectos de metalurgia de polvos y ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Dónde se utiliza el horno de vacío? Esencial para la fabricación aeroespacial, médica y de alta tecnología

- ¿Cuál es el proceso de sinterización de la metalurgia de polvos? Transformar el polvo en piezas metálicas duraderas

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cuál es la función de un horno de vacío? Lograr un procesamiento térmico de alta pureza y libre de contaminación