En esencia, la sinterización es un proceso de fabricación que utiliza calor y presión para transformar una sustancia en polvo en una masa sólida y cohesiva. Fundamentalmente, esto se logra sin fundir el material; en cambio, las partículas se fusionan a nivel atómico, aumentando drásticamente la resistencia y la densidad del material.

La sinterización consiste fundamentalmente en reducir el espacio vacío entre las partículas individuales. Al aplicar calor y presión intensos, se fomenta la difusión de los átomos a través de los límites de las partículas, soldándolas eficazmente en un objeto único y sólido con propiedades diseñadas.

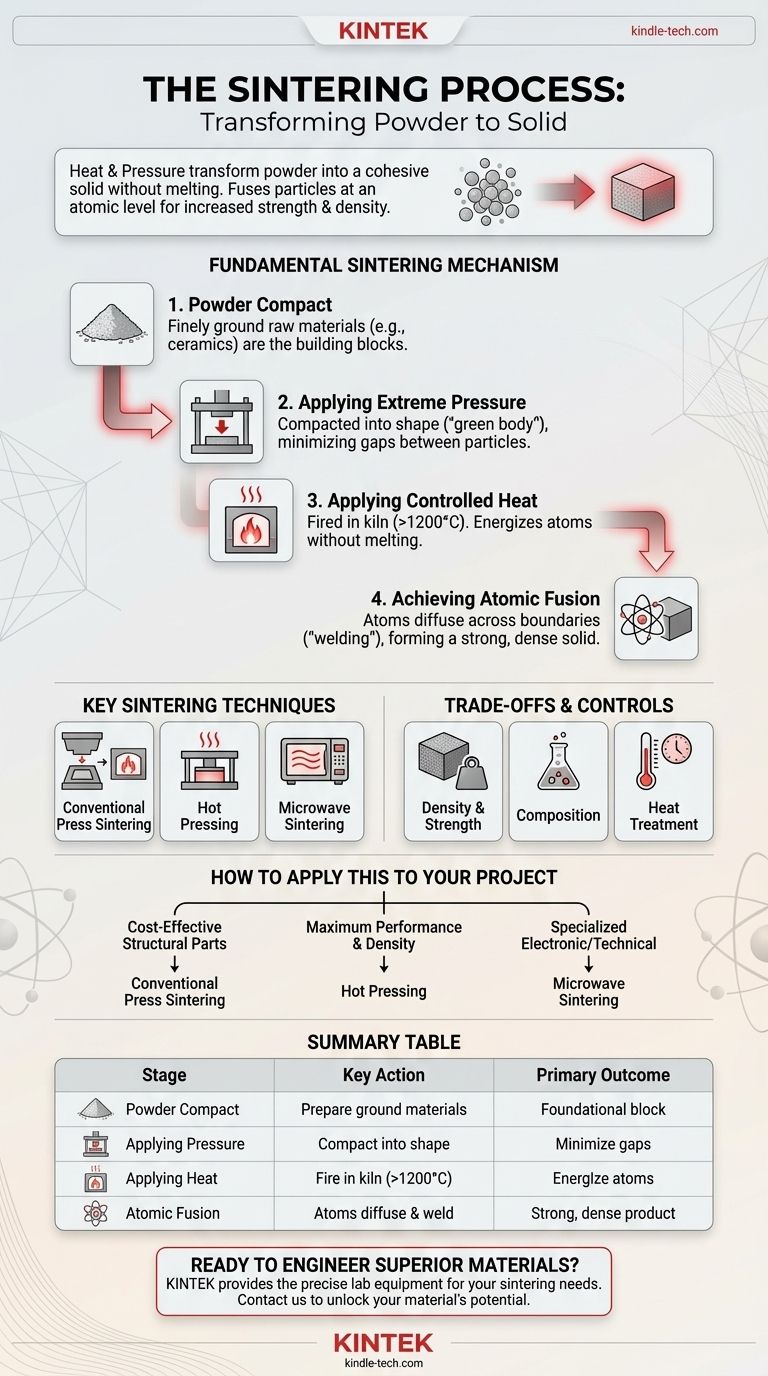

El mecanismo fundamental de la sinterización

La sinterización es un proceso de varias etapas que elimina sistemáticamente la porosidad de un polvo compactado. Cada paso es crítico para formar un producto final denso y robusto.

Comenzando con un compacto de polvo

El proceso comienza con materias primas finamente molidas. Para las cerámicas sinterizadas, esto puede incluir sustancias naturales como arcilla, sílice, feldespatos, cuarzo y pigmentos minerales. Este polvo es el bloque de construcción fundamental del objeto final.

Aplicación de presión extrema

A continuación, el polvo se compacta en la forma deseada. Este paso, a veces llamado "moldeo por prensa", utiliza una presión inmensa para forzar a las partículas individuales a un contacto cercano, minimizando los huecos entre ellas. La presión puede ser extrema, a veces comparada con el peso de la Torre Eiffel.

Aplicación de calor controlado

El material compactado se cuece luego en un horno a temperaturas muy altas, a menudo superiores a 1200°C. Esta energía térmica es la clave del proceso. No funde el material, sino que energiza los átomos, haciendo que se muevan y difundan a través de los límites donde las partículas se tocan.

Logrando la fusión atómica

A medida que los átomos migran entre las partículas, los límites entre ellas desaparecen. Esta difusión atómica "suelda" eficazmente las partículas, creando una losa fuerte, densa y sólida a partir de lo que antes era un polvo suelto.

Técnicas y aplicaciones clave de la sinterización

Aunque el principio central sigue siendo el mismo, se han desarrollado diferentes métodos para sinterizar diversos materiales, desde cerámicas comunes hasta componentes electrónicos de alto rendimiento.

Sinterización por prensa convencional

Este es el método más común para muchas cerámicas. El material se comprime primero en una forma (el "cuerpo verde") y luego se cuece en un horno. Es una técnica fiable y ampliamente utilizada para una vasta gama de productos.

Prensado en caliente

Para materiales que son particularmente difíciles de densificar, se aplican calor y presión simultáneamente. Esta técnica, conocida como prensado en caliente, se utiliza ampliamente para producir materiales especializados de baja porosidad como las nanocéramicas, donde la densidad máxima es crítica.

Sinterización por microondas

Esta es una técnica más avanzada que utiliza radiación de microondas para calentar el material interna y más uniformemente. Se utiliza para crear materiales especializados de alta calidad, como cerámicas piezoeléctricas PZT, nitruro de silicio y otros dispositivos cerámicos electrónicos donde es necesario un control preciso sobre la estructura final.

Comprendiendo las compensaciones y los controles

La sinterización no es un proceso único para todos. Las características finales del objeto sinterizado se controlan directamente manipulando las variables del proceso. Aquí es donde realmente ocurre la ingeniería del material.

El impacto de la densidad

La cantidad de presión y el perfil de temperatura influyen directamente en la densidad final del material. Una mayor densidad generalmente se correlaciona con una mayor resistencia y durabilidad, mientras que la porosidad controlada puede diseñarse para aplicaciones como filtros.

El papel de la composición

Las propiedades finales pueden alterarse fundamentalmente cambiando la composición inicial del polvo. La introducción de diferentes aleaciones, aglutinantes o pigmentos minerales antes de la sinterización permite la creación de materiales con una amplia gama de propiedades personalizadas, desde el color hasta la conductividad eléctrica.

El efecto del tratamiento térmico

Al igual que con los metales, la pieza sinterizada puede someterse a tratamientos térmicos adicionales después de la cocción inicial. Estos ciclos subsiguientes pueden refinar aún más la estructura de grano y las propiedades mecánicas del material, adaptándolo a una aplicación específica.

Cómo aplicar esto a su proyecto

El método y los parámetros de sinterización elegidos dependen completamente del resultado deseado para el material final.

- Si su enfoque principal es la producción rentable de piezas estructurales: La sinterización por prensa convencional ofrece un proceso robusto y escalable para materiales como las cerámicas estándar.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es la opción superior para materiales avanzados que resisten la densificación en condiciones normales.

- Si su enfoque principal es la creación de componentes electrónicos o técnicos especializados: Métodos avanzados como la sinterización por microondas proporcionan el control necesario para producir materiales de alta pureza y alto rendimiento.

En última instancia, la sinterización es una herramienta potente y versátil para convertir polvos simples en componentes sólidos altamente diseñados.

Tabla resumen:

| Etapa de Sinterización | Acción Clave | Resultado Principal |

|---|---|---|

| Compacto de Polvo | Se preparan materiales finamente molidos. | Crea el bloque de construcción fundamental. |

| Aplicación de Presión | El polvo se compacta en una forma (cuerpo verde). | Fuerza a las partículas a un contacto cercano, minimizando los huecos. |

| Aplicación de Calor | El material compactado se cuece en un horno (>1200°C). | Energiza los átomos para que se difundan a través de los límites de las partículas. |

| Fusión Atómica | Los átomos migran, soldando las partículas. | Forma un producto final fuerte, denso y sólido. |

¿Listo para diseñar materiales superiores para su laboratorio?

El proceso de sinterización es clave para crear componentes de alto rendimiento, desde cerámicas estructurales hasta dispositivos electrónicos avanzados. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para perfeccionar sus aplicaciones de sinterización, ya sea que requiera hornos convencionales, prensas en caliente o sistemas avanzados de microondas.

Permita que nuestros expertos le ayuden a seleccionar las herramientas adecuadas para lograr la densidad, resistencia y propiedades que su proyecto demanda. Contacte con KINTEL hoy mismo para discutir sus necesidades específicas de laboratorio y liberar todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Qué papel juega un horno mufla en la pre-síntesis de LLZTO? Lograr electrolitos de estado sólido de alto rendimiento

- ¿Cuáles son los usos de los hornos de laboratorio? Desbloquee el procesamiento preciso a alta temperatura para su laboratorio

- ¿Cuál es la temperatura de calcinación? Desbloquee la clave para un procesamiento térmico preciso

- ¿Qué es un horno industrial? Logre un calor preciso y uniforme para aplicaciones industriales y de laboratorio

- ¿Qué es un horno de calentamiento y secado? Procesamiento térmico de precisión para su laboratorio

- ¿Cuál es el propósito de la calcinación? Cuantificar minerales o preparar muestras para análisis

- ¿Qué sabe sobre los hornos de tratamiento térmico? Domine la transformación de materiales con control de precisión

- ¿Cómo se utiliza un horno mufla de alta temperatura en la síntesis de RE-NbO4? Control Maestro de Fases para la Luminiscencia