En esencia, el recubrimiento por pulverización catódica es un método sofisticado para aplicar una película excepcionalmente delgada y duradera de un material sobre otro. Este es un proceso de Deposición Física de Vapor (PVD) que funciona eyectando átomos de un material fuente (el "blanco") y depositándolos, átomo por átomo, sobre la superficie de un objeto (el "sustrato"). Todo el proceso se lleva a cabo dentro de un vacío para asegurar que los átomos puedan viajar sin impedimentos.

El recubrimiento por pulverización catódica no es un simple rociado o plateado; es un proceso de transferencia de momento que incrusta átomos en la superficie de un sustrato. Esto crea un enlace a nivel atómico increíblemente fuerte, haciendo que la nueva película sea una parte permanente del objeto original.

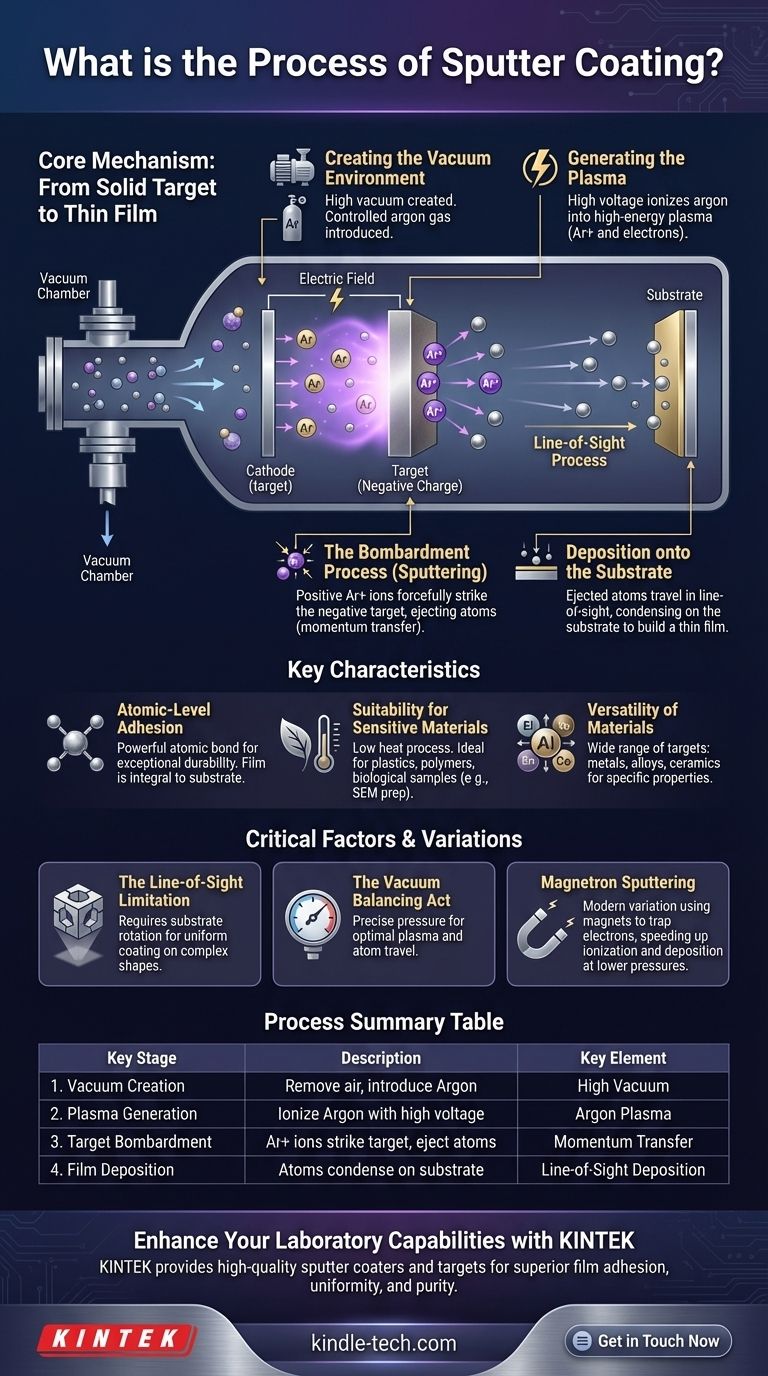

El Mecanismo Central: Del Blanco Sólido a la Película Delgada

Comprender el proceso de recubrimiento por pulverización catódica implica algunos pasos clave que transforman un bloque sólido de material en una película delgada de alto rendimiento. La precisión de este proceso es lo que le da al recubrimiento final sus propiedades únicas.

Paso 1: Creación del Entorno de Vacío

Antes de que pueda suceder algo, la cámara que contiene el material blanco y el sustrato se evacúa para crear un alto vacío.

Luego se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, comúnmente argón. Este vacío es fundamental porque asegura que los átomos pulverizados puedan viajar directamente al sustrato sin colisionar con el aire u otras partículas.

Paso 2: Generación del Plasma

Se aplica un alto voltaje dentro de la cámara, creando un potente campo eléctrico. Al material blanco se le da una carga negativa.

Esta energía despoja de electrones a los átomos de gas argón, convirtiendo el gas en un plasma ionizado: una mezcla de alta energía de iones de argón positivos y electrones libres.

Paso 3: El Proceso de Bombardeo (Pulverización Catódica)

Los iones de argón cargados positivamente son acelerados con fuerza por el campo eléctrico y se estrellan contra el material blanco cargado negativamente.

Este bombardeo es un proceso puramente físico. El momento del impacto se transfiere a los átomos en la superficie del blanco, desalojándolos y eyectándolos a la cámara de vacío. Este es el efecto de "pulverización catódica".

Paso 4: Deposición sobre el Sustrato

Los átomos eyectados del blanco viajan a través del vacío e impactan el sustrato, que está estratégicamente ubicado para interceptarlos.

Debido a que los átomos viajan en línea recta, esto se conoce como un proceso de "línea de visión". Los átomos se condensan en la superficie del sustrato, construyendo gradualmente una película delgada, uniforme y altamente densa.

Características Clave de un Recubrimiento Pulverizado

La forma en que se crea una película pulverizada le otorga ventajas distintivas sobre otros métodos de recubrimiento.

Adhesión a Nivel Atómico

Los átomos pulverizados llegan al sustrato con alta energía cinética. Esta energía los impulsa hacia la superficie del sustrato, creando un enlace poderoso a nivel atómico.

El recubrimiento no se asienta simplemente encima; se convierte en una parte integral del sustrato, lo que resulta en una adhesión y durabilidad excepcionales.

Idoneidad para Materiales Sensibles

El proceso de pulverización catódica imparte muy poco calor al sustrato en sí. Los átomos pulverizados tienen bajas temperaturas y el proceso no depende de la fusión o evaporación.

Esto lo convierte en un método ideal para recubrir materiales sensibles al calor como plásticos, polímeros y muestras biológicas, que a menudo se recubren con oro para su análisis en un Microscopio Electrónico de Barrido (SEM).

Versatilidad de Materiales

Se puede utilizar una amplia gama de materiales como blanco de pulverización. Esto incluye metales puros, aleaciones complejas e incluso compuestos cerámicos. Esta versatilidad permite la creación de recubrimientos con propiedades eléctricas, ópticas o de resistencia al desgaste específicas.

Comprensión de las Compensaciones y Factores Críticos

Aunque es potente, el recubrimiento por pulverización catódica requiere un control cuidadoso sobre varias variables para tener éxito.

La Limitación de la 'Línea de Visión'

La trayectoria en línea recta de los átomos pulverizados significa que las superficies que no miran directamente al blanco no se recubrirán.

Para recubrir objetos complejos y tridimensionales de manera uniforme, el sustrato debe rotarse o manipularse en múltiples ejes durante el proceso de deposición para asegurar que todas las superficies estén expuestas al flujo atómico.

El Acto de Equilibrio del Vacío

El nivel de vacío es un equilibrio delicado. La presión debe ser lo suficientemente baja para permitir que los átomos viajen libremente, pero lo suficientemente alta para mantener el plasma de argón necesario para la pulverización catódica.

Si la presión es demasiado alta, los átomos pulverizados chocarán con los átomos de gas, perdiendo energía y no logrando unirse correctamente con el sustrato.

Una Variación Importante: Pulverización Catódica Magnética

Muchos sistemas modernos utilizan la pulverización catódica magnética. Esta técnica utiliza imanes potentes detrás del blanco para atrapar electrones libres en el plasma.

Atrapar electrones cerca del blanco aumenta drásticamente la tasa de ionización del argón. Esto crea un plasma más denso, lo que acelera el proceso de pulverización catódica, mejora las tasas de deposición y permite que el sistema opere a presiones aún más bajas.

Tomar la Decisión Correcta para su Aplicación

Comprender los principios del recubrimiento por pulverización catódica le permite determinar si es la solución adecuada para su objetivo de ingeniería específico.

- Si su enfoque principal es recubrir materiales sensibles al calor: La pulverización catódica es una excelente opción debido a su proceso de deposición a baja temperatura, que previene daños en plásticos o muestras biológicas.

- Si su enfoque principal es crear una película extremadamente duradera y resistente al desgaste: La adhesión a nivel atómico proporcionada por la pulverización catódica crea un enlace superior que supera significativamente al plateado o la pintura simples.

- Si su enfoque principal es lograr un recubrimiento altamente puro, denso y uniforme: El entorno de vacío controlado y la deposición a nivel atómico de la pulverización catódica ofrecen un control incomparable sobre la calidad y estructura de la película.

Al comprender que la pulverización catódica construye una película átomo por átomo, puede aprovechar sus fortalezas únicas para las aplicaciones más exigentes.

Tabla Resumen:

| Etapa Clave | Descripción | Elemento Clave |

|---|---|---|

| 1. Creación de Vacío | Se evacúa la cámara para eliminar las partículas de aire. | Alto Vacío |

| 2. Generación de Plasma | El gas inerte (Argón) es ionizado por un campo eléctrico de alto voltaje. | Plasma de Argón |

| 3. Bombardeo del Blanco | Los iones de argón positivos golpean el blanco cargado negativamente, eyectando átomos. | Transferencia de Momento |

| 4. Deposición de Película | Los átomos eyectados viajan y se condensan en la superficie del sustrato. | Deposición en Línea de Visión |

¿Listo para Mejorar sus Capacidades de Laboratorio?

El recubrimiento por pulverización catódica es esencial para crear películas delgadas duraderas y de alto rendimiento para aplicaciones que van desde la preparación de muestras de SEM hasta la electrónica avanzada y los recubrimientos ópticos.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos recubridores por pulverización catódica y blancos confiables, para satisfacer sus necesidades específicas de laboratorio. Nuestra experiencia asegura que logre una adhesión, uniformidad y pureza de película superiores para sus proyectos más exigentes.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de deposición de películas delgadas e impulsar su investigación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la máquina de moldeo por inyección? Maximice la eficiencia para la producción en masa

- ¿Cuál es el rendimiento de carbón en la pirólisis rápida? Una característica de bajo rendimiento para maximizar el bioaceite

- ¿Cuál es el proceso de evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué es una prensa de filtro y para qué se utiliza? Domine la separación líquido-sólido de alta eficiencia

- ¿Por qué es necesario utilizar un horno de secado a temperatura constante para las membranas de PLLA/ZnO? Garantizar la seguridad y la estabilidad

- ¿Cuál es la diferencia entre una prensa de filtro de cámara y una de membrana? Optimice su separación sólido-líquido

- ¿Qué ventajas ofrece el equipo de torrefacción para el procesamiento del digerido? Desbloquee la recuperación de energía de alto valor

- ¿Cómo afecta un área más grande a la presión de la misma fuerza? Domina la física de la distribución de la fuerza